Mục lục:

- Bước 1: Nhận phần mềm

- Bước 2: Thiết kế trong Fritzing

- Bước 3: Chế độ xem giản đồ

- Bước 4: Xem PCB

- Bước 5: Tự động định tuyến

- Bước 6: Một số định tuyến khác

- Bước 7: Kiểm tra mạch của bạn

- Bước 8: Inkscape

- Bước 9: Makercam

- Bước 10: Phay cách ly

- Bước 11: Biểu trưng

- Bước 12: Đường viền

- Bước 13: Khoan

- Bước 14: Chuẩn bị máy

- Bước 15: Bắt đầu phay…

- Bước 16:… khoan…

- Bước 17:… khắc

- Bước 18: Cắt bỏ

- Bước 19: Thành công

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

Trong Tài liệu hướng dẫn này, tôi sẽ chỉ cho bạn cách thiết kế và chế tạo PCB của riêng bạn, sử dụng độc quyền phần mềm miễn phí chạy trên Windows cũng như trên Mac.

Những thứ bạn cần:

- máy tính có kết nối internet

- Máy nghiền cnc / bộ định tuyến, càng chính xác càng tốt

- 45 ° / 20 ° V-Bit

- Mũi khoan 0,8mm

- 3mm endmill

- bảng đồng

- băng dính hai mặt

Bước 1: Nhận phần mềm

Bạn cần phần mềm sau:

- Fritzing

- Inkscape

- Makercam

Nhấp vào liên kết, tải xuống và cài đặt phần mềm trên máy tính của bạn. Makercam không cần tải xuống / cài đặt vì nó chạy trực tiếp trong trình duyệt của bạn.

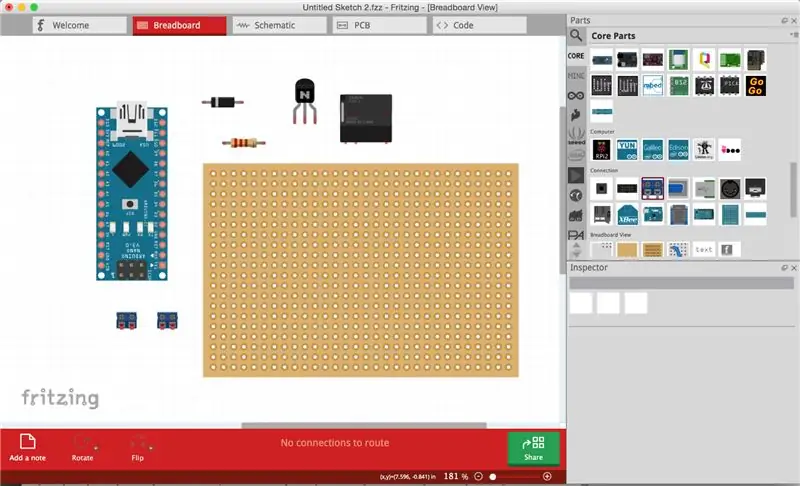

Bước 2: Thiết kế trong Fritzing

Bắt đầu Fritzing và bắt đầu một bản phác thảo mới.

Chuyển đến chế độ xem breadboard bằng cách nhấp vào tab breadboard trên đầu cửa sổ.

Ở phía bên phải là thư viện linh kiện của bạn, chọn các thành phần bạn muốn trong mạch của mình và kéo và thả chúng vào cửa sổ breadboard. Đảm bảo các bộ phận có thông số kỹ thuật mong muốn như sơ đồ chân, giá trị và kích thước. Bạn có thể thay đổi các biến này của thành phần đã chọn trong Thanh tra ở phía dưới bên phải màn hình của bạn.

Trong ví dụ này, tôi đang tạo một mạch sử dụng Arduino Nano để chuyển đổi một rơ le 12V. Đối với điều này, tôi cần một bóng bán dẫn với một điện trở cho cơ sở cũng như một diode bắt song song với cuộn dây rơle và hai đầu cuối vít.

Kết nối / dây giữa các thành phần được thực hiện bằng cách nhấp và kéo trên chân / chân của thành phần. Các điểm uốn trong dây có thể được thực hiện bằng cách nhấp và kéo bên trong dây.

Tạo tất cả các kết nối bạn cần và sẽ làm trên một breadboard thực sự để mạch hoạt động.

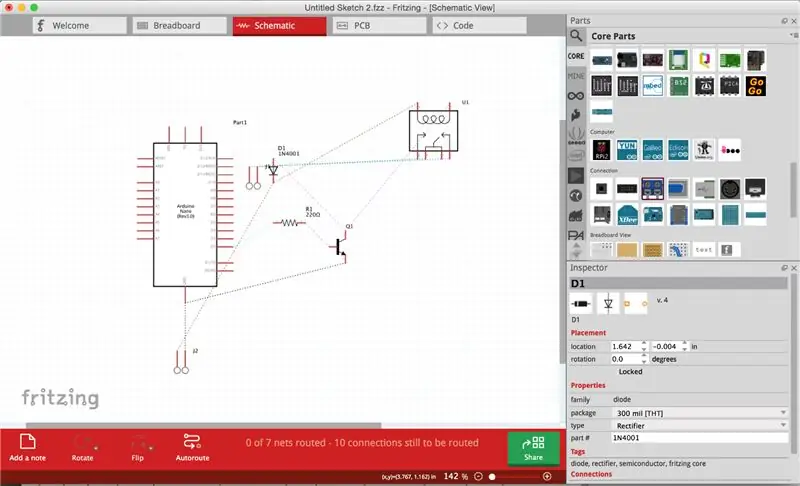

Bước 3: Chế độ xem giản đồ

Bây giờ điều hướng đến Chế độ xem sơ đồ.

Bạn sẽ thấy một sơ đồ nối dây với tất cả các thành phần của bạn và các kết nối của chúng. Sắp xếp gọn gàng mọi thứ bằng cách kéo các thành phần theo một thứ tự hợp lý và nhấp và kéo các đường kết nối đứt đoạn để chúng không tự giao nhau.

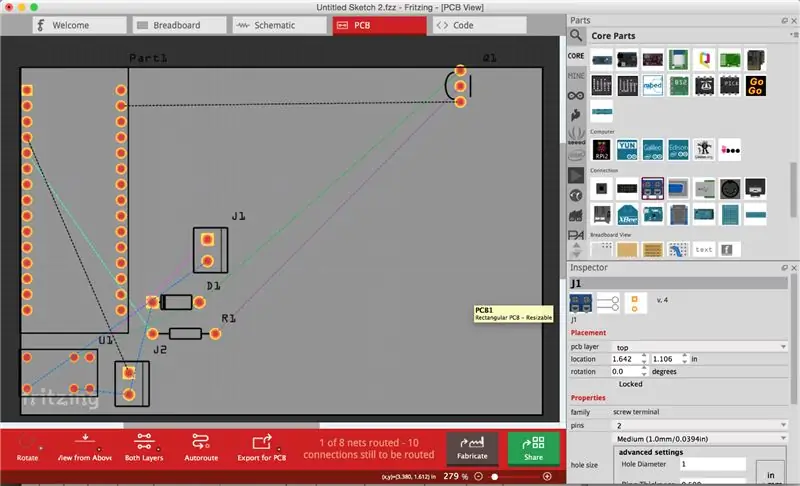

Bước 4: Xem PCB

Chuyển đến Chế độ xem PCB.

Kéo các thành phần của bạn theo một thứ tự hợp lý. Một nguyên tắc nhỏ là đặt các thành phần có nhiều chân nhất vào trung tâm và các thành phần khác xung quanh. Cố gắng có được một bản phân phối nhỏ gọn.

Các bộ phận sẽ tự động khóa vào lưới mà bạn nhìn thấy trong nền. Để thay đổi kích thước lưới, hãy vào Xem -> Đặt kích thước lưới.

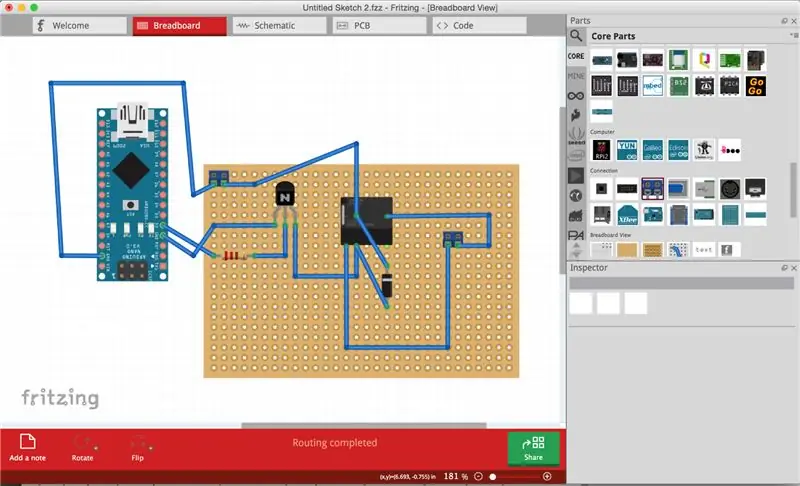

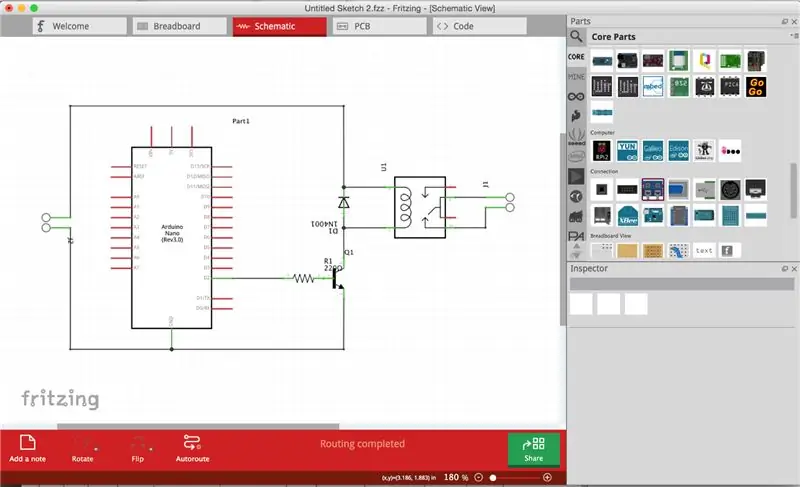

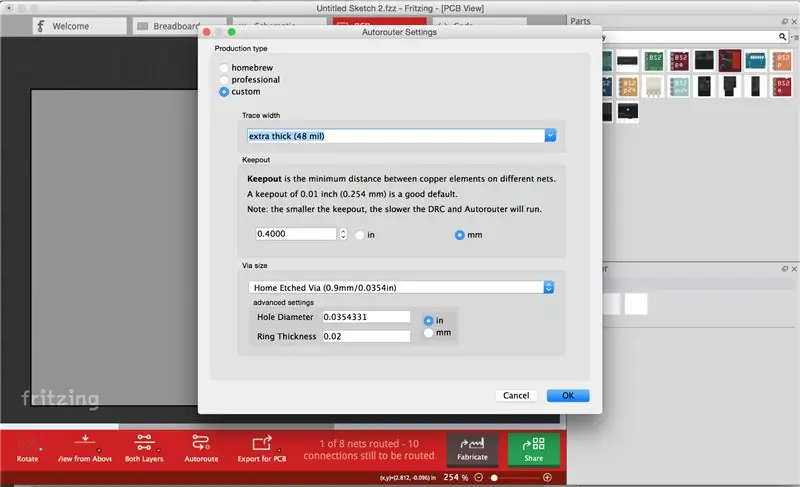

Bước 5: Tự động định tuyến

Nhấp vào Định tuyến -> Cài đặt máy tính tự động / DRC và chọn loại sản xuất tùy chỉnh. Bây giờ bạn có thể đặt chiều rộng vết thành độ dày mong muốn tùy thuộc vào máy / máy chạy / mạch của bạn. Tôi đã sử dụng 48 triệu. Nhấp vào "OK".

Chọn hình chữ nhật màu xám (Bảng PCB) và trong Thanh tra thay đổi danh sách thả xuống các lớp thành "một lớp (một mặt)".

Bây giờ nhấn nút Autoroute-ở cuối cửa sổ và để máy tính thực hiện công việc định tuyến!

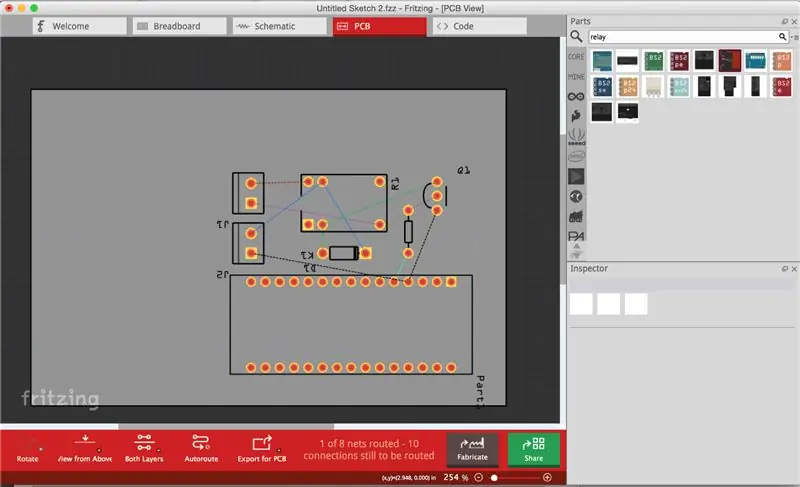

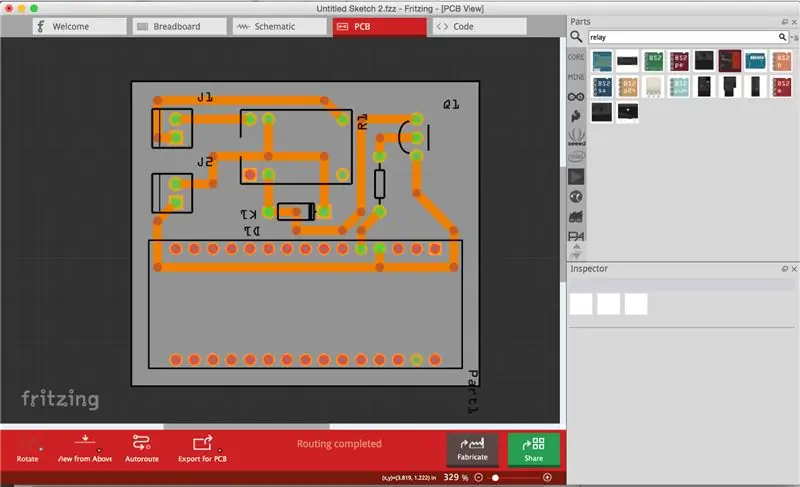

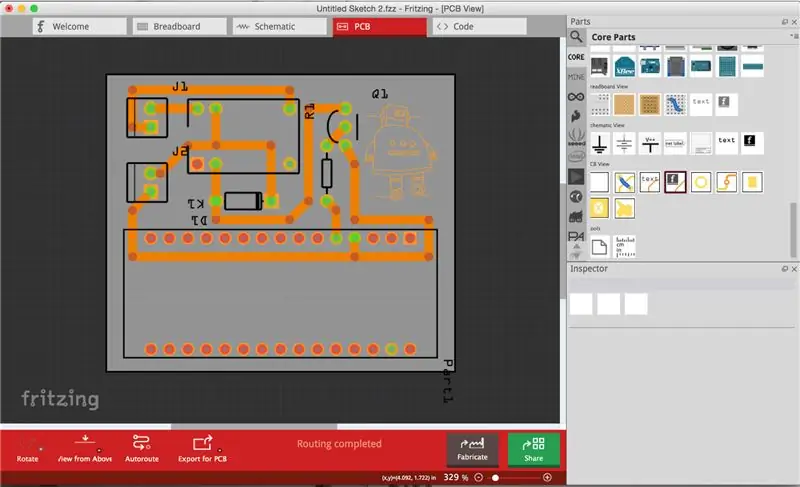

Bước 6: Một số định tuyến khác

Khi Tự động định tuyến hoàn tất, hãy dọn dẹp các dấu vết bằng cách nhấp và kéo các điểm uốn của chúng. Nhấp chuột phải vào điểm uốn và chọn loại bỏ điểm uốn để loại bỏ nó.

Đôi khi có những kết nối mà Máy tính tự động không thể định tuyến. Bạn phải định tuyến chúng bằng tay bằng cách nhấp và kéo các đường kết nối đứt nét. Sử dụng Jumper từ thư viện bộ phận để nhảy qua các dấu vết bạn sẽ giao nhau.

Bạn cũng có thể thêm văn bản / biểu trưng sẽ hiển thị trong mặt nạ đồng bằng cách kéo "Hình ảnh trên màn hình lụa" hoặc "Văn bản trên màn hình lụa" từ thư viện vào bảng của bạn. Chọn biểu trưng của bạn và trong trình đơn thả xuống Thanh tra dưới Vị trí - lớp pcb chọn "đáy đồng". bạn cũng có thể tải các tệp.svg của riêng mình bằng cách nhấp vào "tải tệp hình ảnh" trong trình kiểm tra.

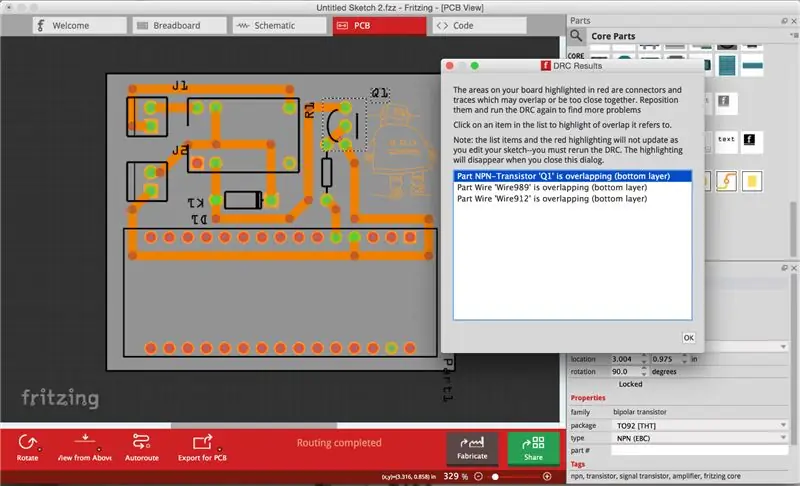

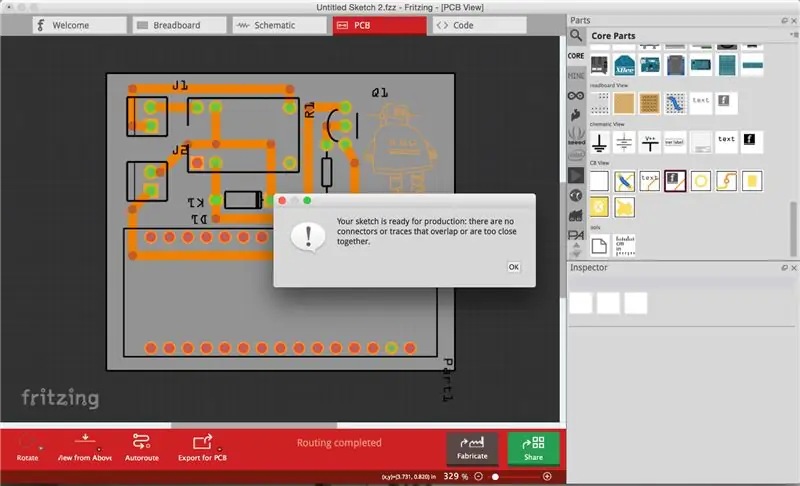

Bước 7: Kiểm tra mạch của bạn

Nếu bạn nghĩ rằng bạn đã sẵn sàng với việc định tuyến, hãy nhấp vào Định tuyến -> Kiểm tra quy tắc thiết kế để tự động kiểm tra việc tạo của bạn cho các kết nối bị bỏ lỡ / dấu vết chồng chéo hoặc giao nhau.

Cố gắng loại bỏ tất cả các lỗi và lặp lại DRC cho đến khi không còn vấn đề nào nữa. Thiết kế đã hoàn thành!

Xuất PCB của bạn dưới dạng tệp.svg bằng cách nhấp vào "Xuất cho PCB" ở dưới cùng. Nhấp vào mũi tên nhỏ trên nút Export và chọn "Etchable (SVG)".

Bạn sẽ nhận được một loạt svg được xuất trong thư mục đã chọn của mình nhưng chúng tôi sẽ chỉ sử dụng hai trong số chúng:

- * yourfilename * _etch_copper_bottom_mirror.svg

- * yourfilename * _etch_mask_bottom_mirror.svg

Tất cả các tệp khác có thể bị xóa.

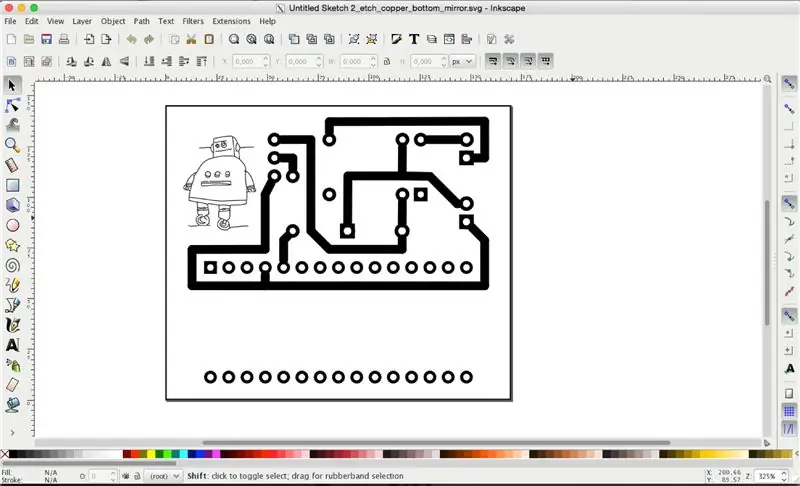

Bước 8: Inkscape

Mở * yourfilename * _etch_copper_bottom_mirror.svg trong Inkscape, chọn mọi thứ và liên tục nhấn ctrl + shift + g cho đến khi mọi thứ được hủy nhóm.

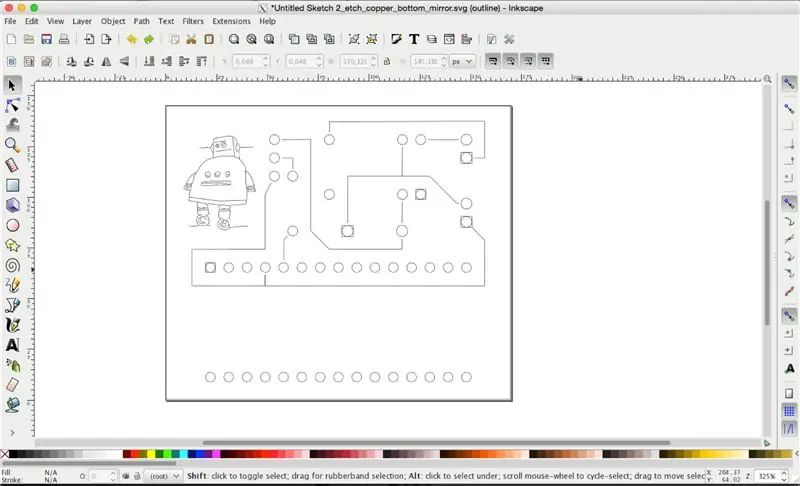

Chọn chế độ xem -> chế độ hiển thị -> phác thảo. Bây giờ bạn sẽ chỉ thấy các vectơ không có tô màu hoặc nét vẽ.

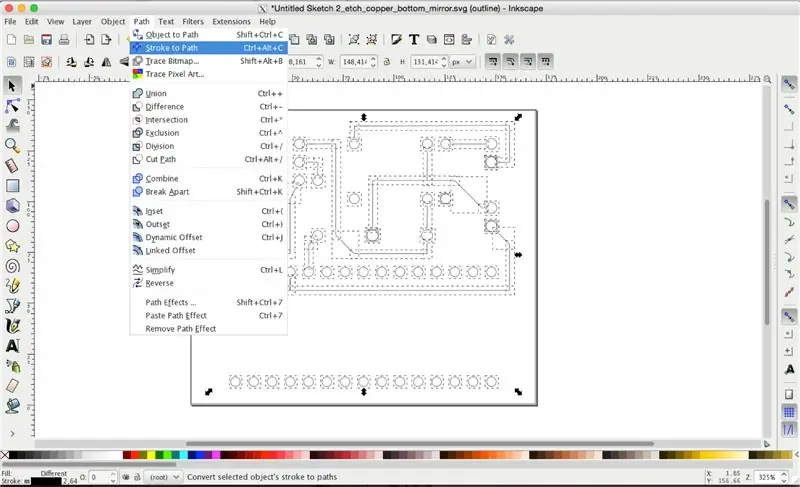

Chọn tất cả các dấu vết và đi tới Path -> Stroke to Path.

Chọn tất cả các dấu vết và đi tới Path -> Union.

Cứu.

Tệp hiện đã sẵn sàng cho CAM!

. Svg khác mà chúng tôi xuất ra từ quá trình fritzing không cần phải được xử lý trong Inkscape.

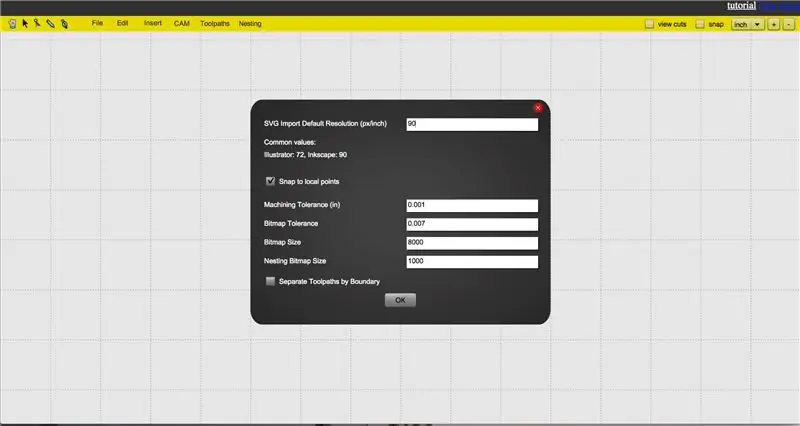

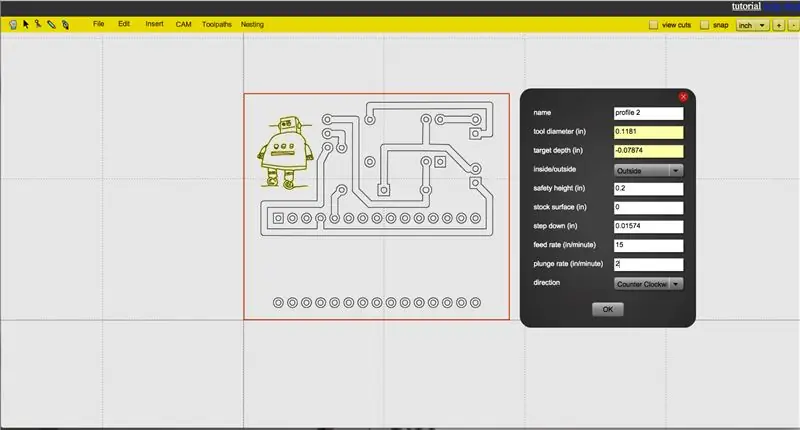

Bước 9: Makercam

Mở trình duyệt của bạn và truy cập makercam.com.

Đi tới Chỉnh sửa -> Chỉnh sửa tùy chọn và thay đổi độ phân giải mặc định của Nhập SVG thành 90 ppi.

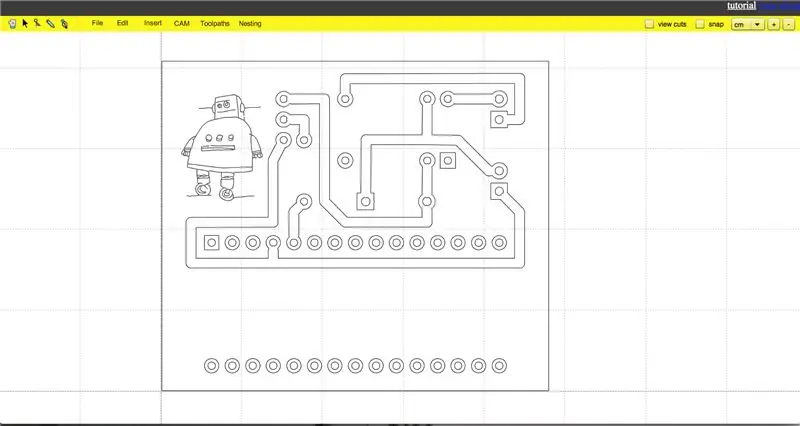

Đi tới Tệp -> Mở tệp SVG, điều hướng đến thư mục của bạn và chọn tệp "* yourfilename * _etch_copper_bottom_mirror.svg".

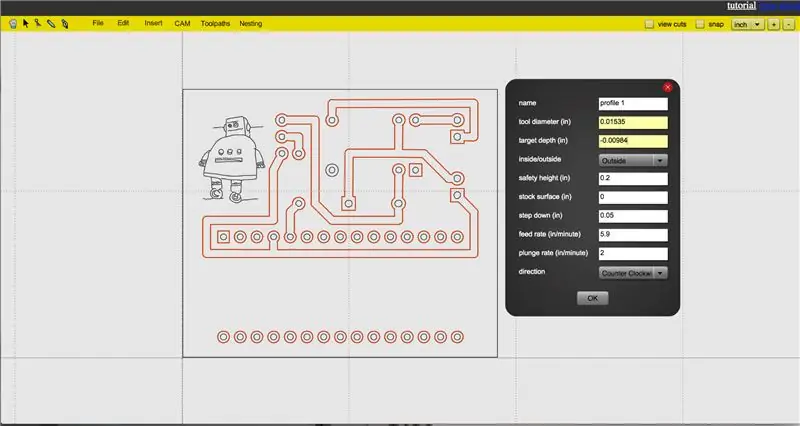

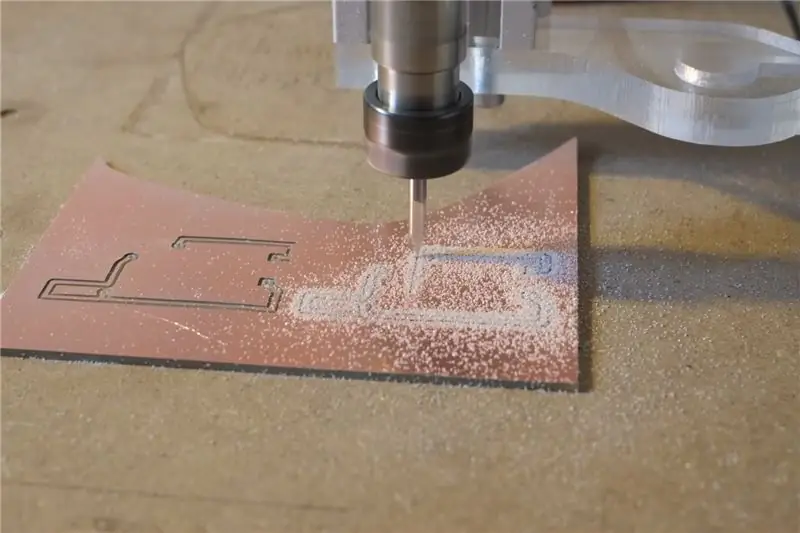

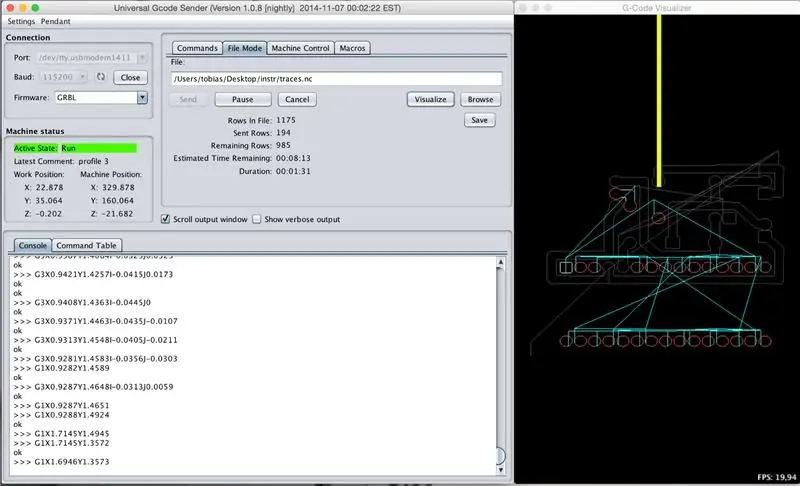

Bước 10: Phay cách ly

Chọn tất cả các dấu vết của bạn (nhưng không phải các vòng tròn bên trong của chân) và chuyển đến CAM -> thao tác hồ sơ.

Nếu CNC của bạn dựa trên GRBL, bạn có thể muốn thực hiện tất cả CAM trong makercam theo đơn vị hệ Anh (xem tại đây để tham khảo thêm). Vì vậy, bạn phải chuyển đổi tất cả từ milimét sang inch trước khi nhập chúng vào.

Nếu bạn đang sử dụng 45 ° V-Bit với đầu 0,2mm cho quá trình phay cách ly và cắm sâu 0,25mm vào vật liệu, đường kính dao hiệu quả trên bề mặt của bảng đồng mạ của bạn là 0,39mm. Điều này chuyển đổi thành 0, 015354331 inch, Yayy!

Như đã nói, chúng tôi muốn đi sâu 0,25mm trong bảng, vì vậy chúng tôi đang nhập -0,0098425197 inch làm độ sâu mục tiêu của chúng tôi. Giá trị bước xuống phải lớn hơn giá trị đó để máy cắt đi qua một lần duy nhất.

Tôi nhận thấy tốc độ tiến dao là 150mm / phút và tốc độ xuống 50mm / phút hoạt động tốt trên máy của tôi.

Bấm OK.

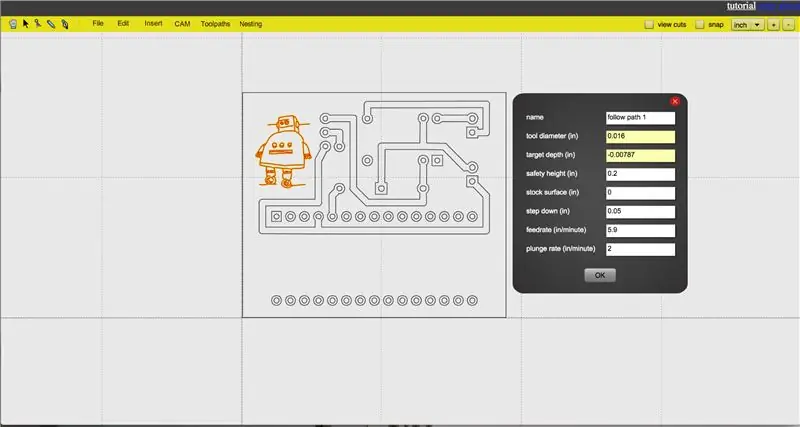

Bước 11: Biểu trưng

Chọn logo / văn bản và đi tới CAM -> thao tác theo đường dẫn.

Để biết thêm chi tiết về logo, tôi đã sử dụng V-Bit 20 ° 0,2mm. Vì với thao tác này, tâm của dao cắt của bạn đi theo các đường dẫn (trái ngược với thao tác biên dạng trong đó "cạnh" của dao cắt theo đường dẫn), nên việc bạn nhập gì không quan trọng đối với đường kính dao.

Độ sâu mục tiêu lúc này là -0,2mm (để biết thêm chi tiết).

Tất cả các giá trị khác giống như đối với phay cách ly.

Bấm OK.

Bước 12: Đường viền

Bây giờ chúng tôi muốn cắt PCB của chúng tôi ra khỏi bảng đồng mạ.

Chọn đường viền bên ngoài và nhập các giá trị cần thiết.

Tôi đã sử dụng một bit 3mm 4 ống sáo với tốc độ tiến dao khoảng 400mm / phút và độ sâu 50mm / phút. Bước xuống là 0,4mm.

Bấm OK.

Vào CAM -> tính toán tất cả.

Vào CAM -> xuất gcode.

Xuất mọi thao tác trong một tệp duy nhất. Vì mọi thao tác đều cần một công cụ khác, nên tốt nhất bạn nên đặt tên các tệp theo tên công cụ.

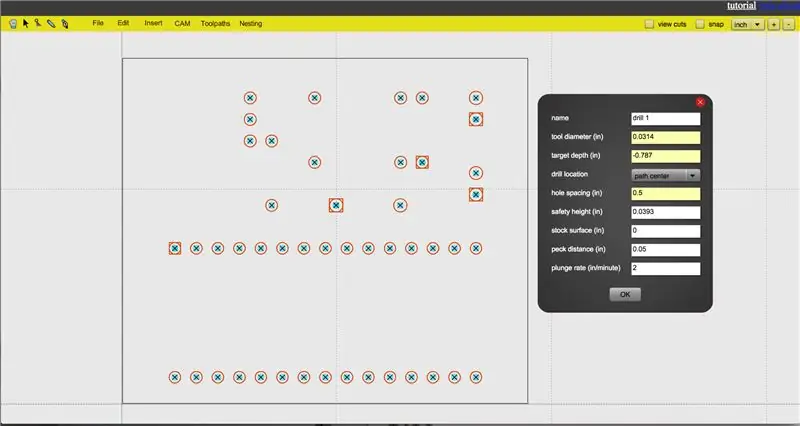

Bước 13: Khoan

Tải lại trang để bạn bắt đầu một "dự án mới".

Mở tệp "* yourfilename * _etch_mask_bottom_mirror.svg". Đừng quên thay đổi tỷ lệ SVG thành 90ppi trước khi làm như vậy!

Chọn tất cả các lỗ.

Vào CAM -> thao tác khoan.

Tôi đã sử dụng một mũi khoan 0,8mm. Tấm ván của tôi dày 1,5mm, vì vậy để có một lỗ sạch, tôi đã sử dụng -2mm cho độ sâu mục tiêu. Khoảng cách khoan phải lớn hơn giá trị này để mũi khoan đi qua trong một lần đi qua. Tôi đã sử dụng tốc độ lao khoảng 50mm / phút.

Nhấp vào OK và tất cả các lỗ sẽ tự động được phát hiện.

Vào CAM -> tính toán tất cả.

Xuất mã gcode của bạn.

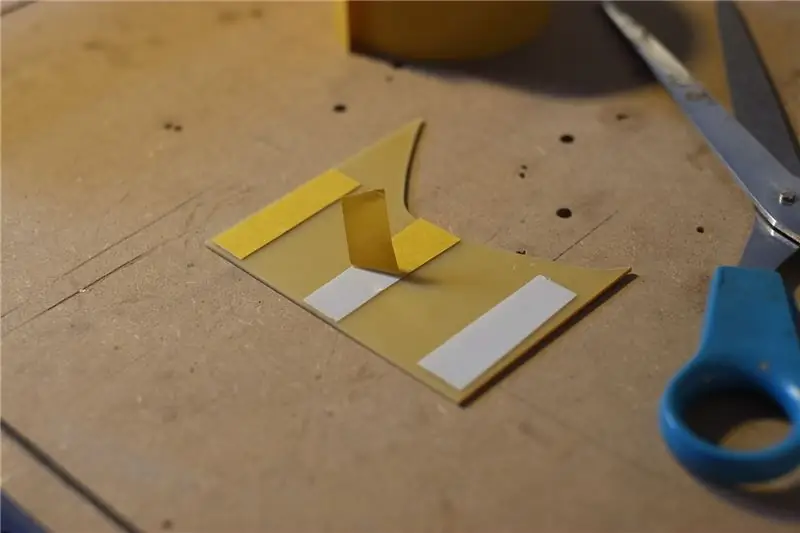

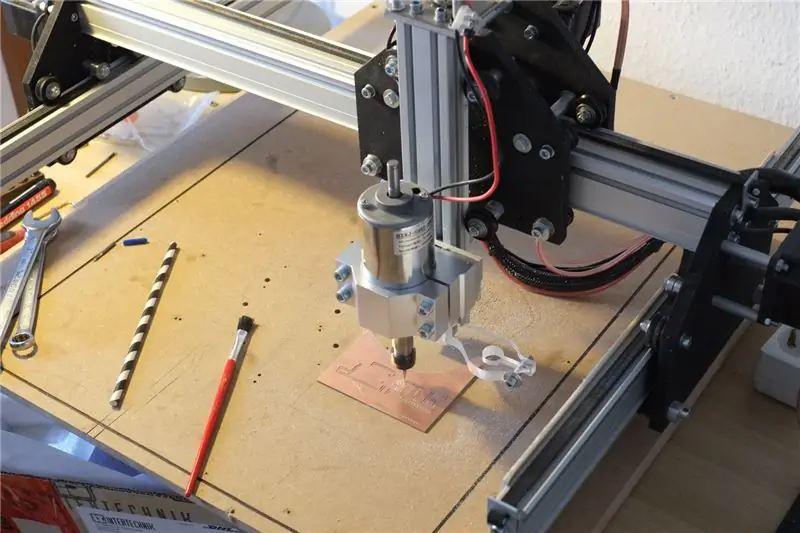

Bước 14: Chuẩn bị máy

Sử dụng một số dải băng dính hai mặt để dán tấm ốp đồng vào tấm kính của máy.

Đảm bảo rằng phần này của tấm ván sai hoàn toàn bằng phẳng, chẳng hạn như bạn có thể làm phẳng nó bằng cách phay một hốc (chỉ cần sâu 0,5mm) vào đó.

Hoặc sử dụng trình làm mới tự động. Đối với người dùng GRBL, điều này có thể được thực hiện bằng cách sử dụng ớtpeppr.

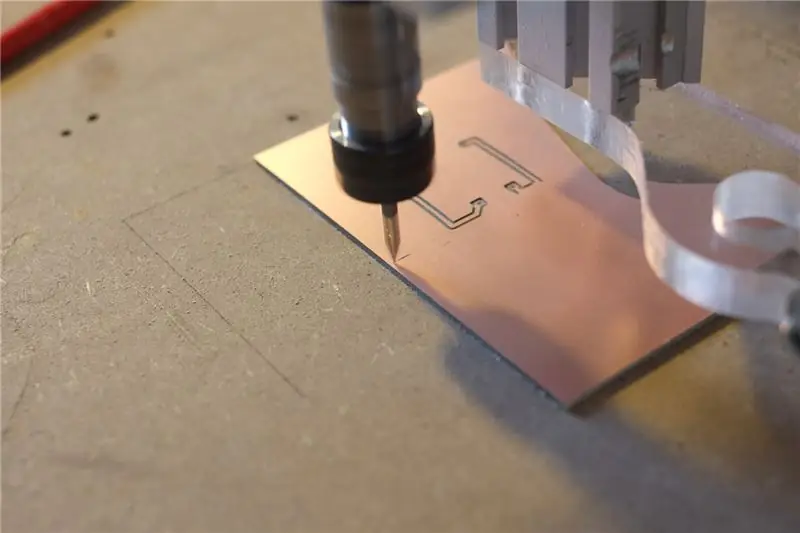

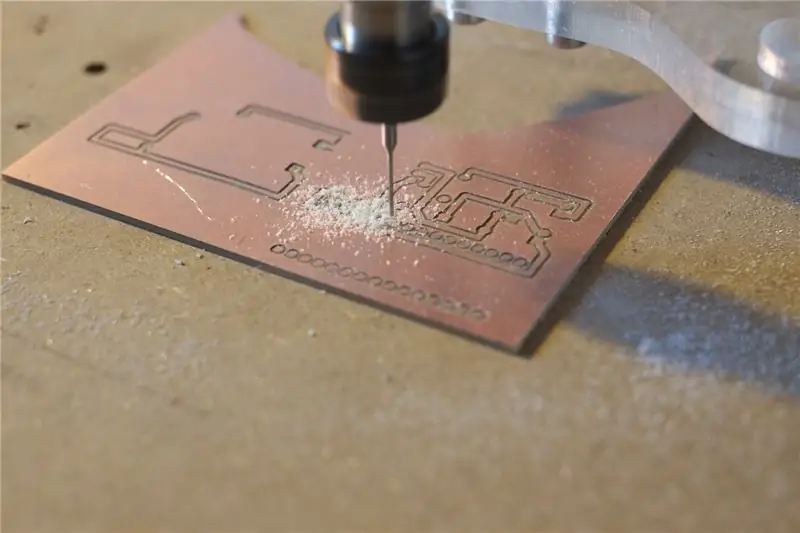

Bước 15: Bắt đầu phay…

Tải 45 ° V-Bit

Vị trí số không của các tệp gcode là ở góc dưới bên trái và trên cùng của bề mặt cổ phiếu.

Vì vậy, hãy điều hướng máy của bạn gần góc dưới bên trái của cổ phiếu và hạ trục xoay xuống sao cho đầu của bit chỉ chạm vào bề mặt. Đặt vị trí này làm vị trí 0 của bạn và bắt đầu phay cách ly.

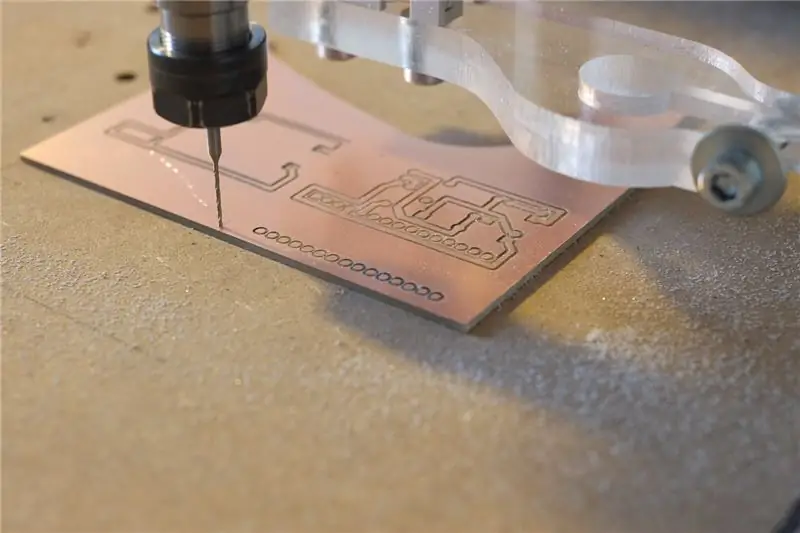

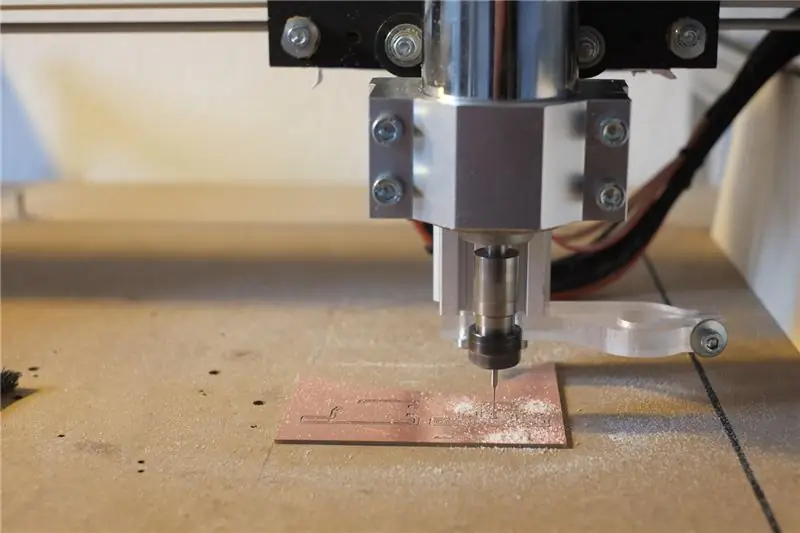

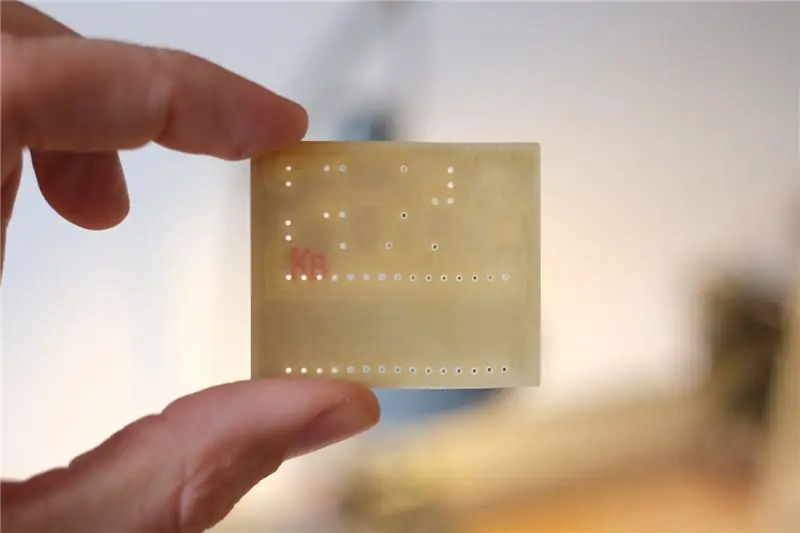

Bước 16:… khoan…

Thay đổi công cụ thành một mũi khoan 0,8mm và đặt số không Z mới của bạn khi đầu mũi chạm vào bề mặt. Bắt đầu khoan các lỗ.

Bước 17:… khắc

Thay đổi công cụ thành 20 ° V-Bit và bắt đầu thao tác theo đường dẫn để khắc logo / văn bản.

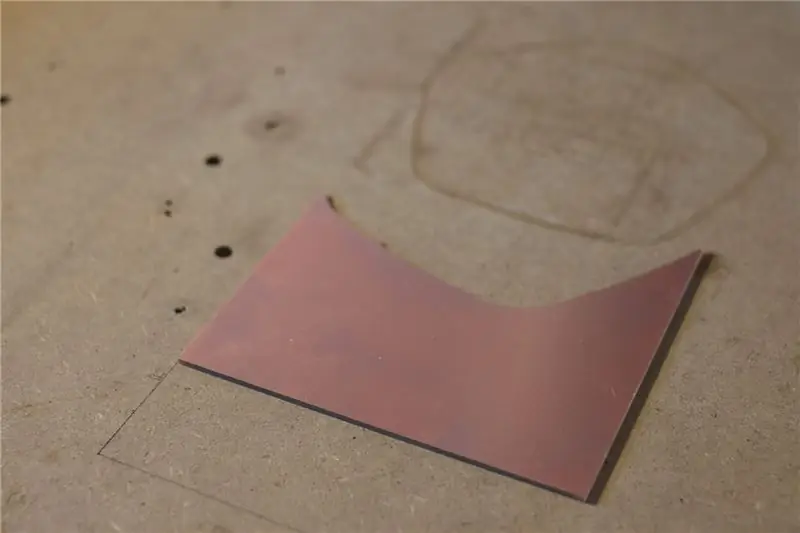

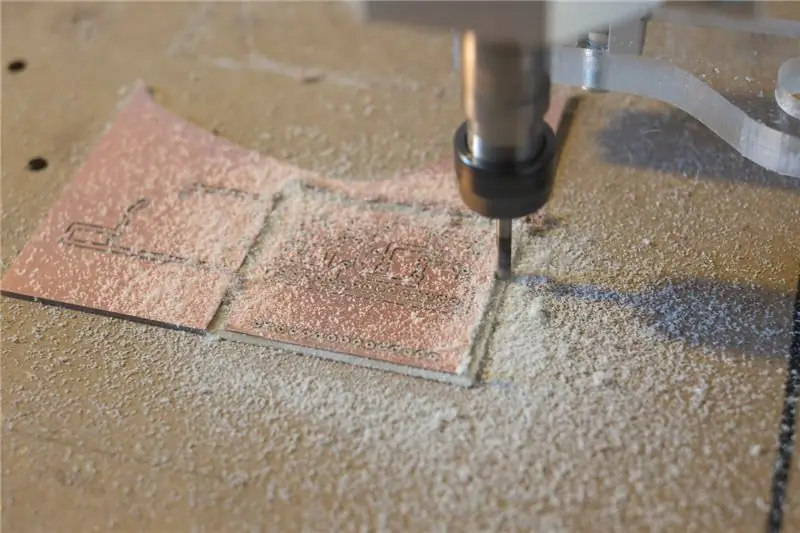

Bước 18: Cắt bỏ

Bước cuối cùng là cắt PCB ra khỏi vật liệu dự trữ.

Sử dụng máy mài cuối 3mm và thao tác biên dạng thứ hai để làm như vậy.

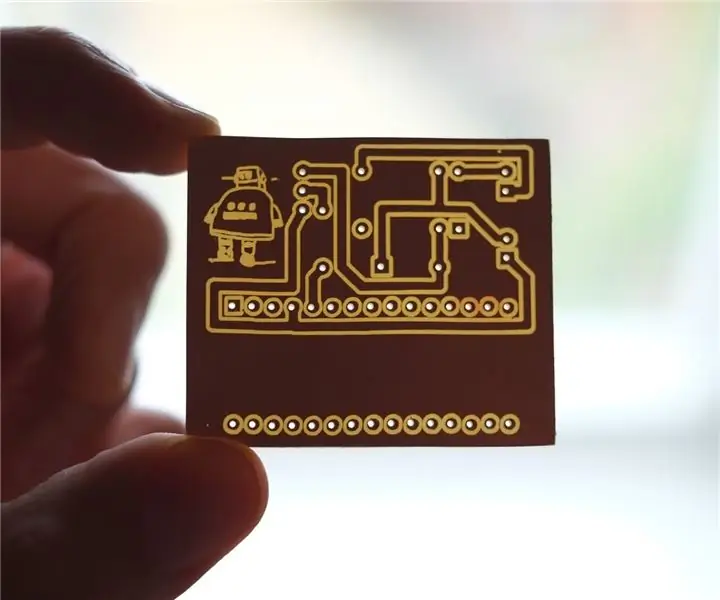

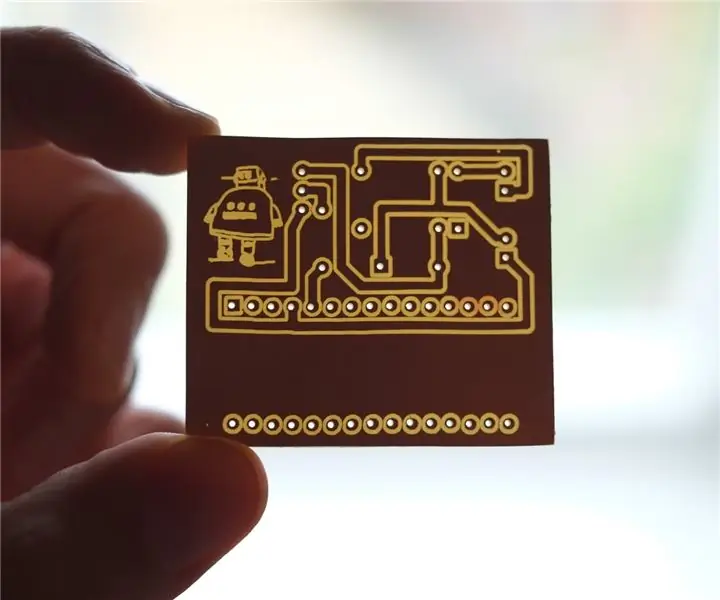

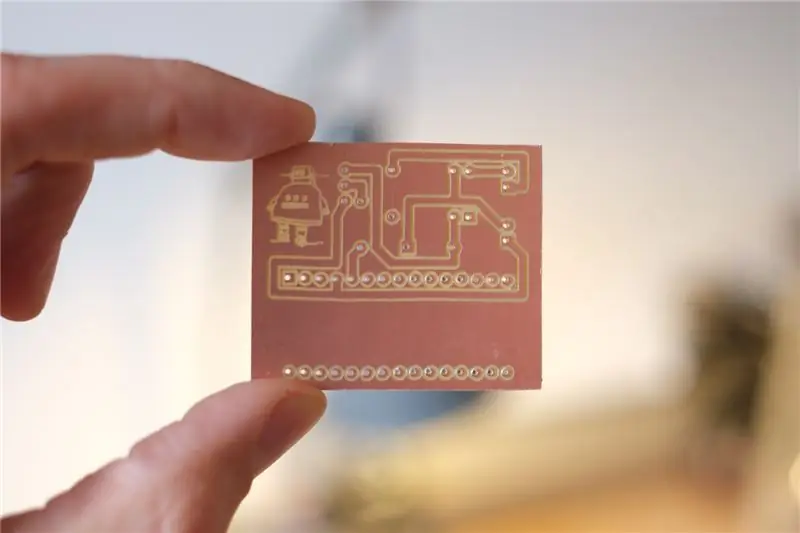

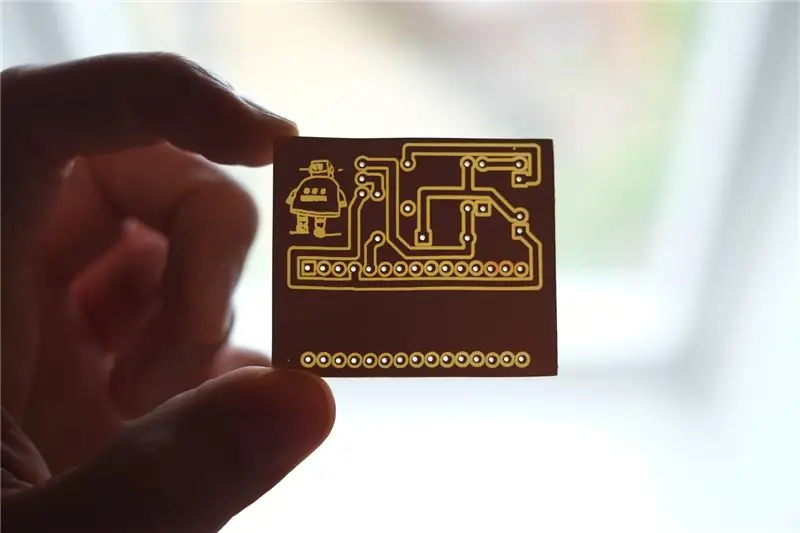

Bước 19: Thành công

Đó là bạn đi với PCB tự chế mới của bạn!

Nếu bạn nhanh (và thiết kế của bạn không quá phức tạp), bạn có thể thực hiện từ ý tưởng thành sản phẩm trong vòng chưa đầy 1h.

Tôi hy vọng Hướng dẫn này sẽ giúp bạn trong các dự án của mình và nếu bạn muốn, bạn có thể bỏ phiếu cho tôi trên đầu trang này hoặc tại đây. Cảm ơn bạn!

Giải Nhì về Thiết kế Tư duy

Đề xuất:

Cách tải xuống phần mềm miễn phí khi là sinh viên ISU (Microsoft, Adobe và Phần mềm bảo mật: 24 bước

Cách tải xuống phần mềm miễn phí khi là sinh viên ISU (Microsoft, Adobe và Phần mềm bảo mật: Đối với Adobe: chuyển sang bước 1. Đối với Microsoft: chuyển đến bước 8 Đối với Bảo mật: chuyển đến bước 12 Đối với Azure: chuyển đến bước 16

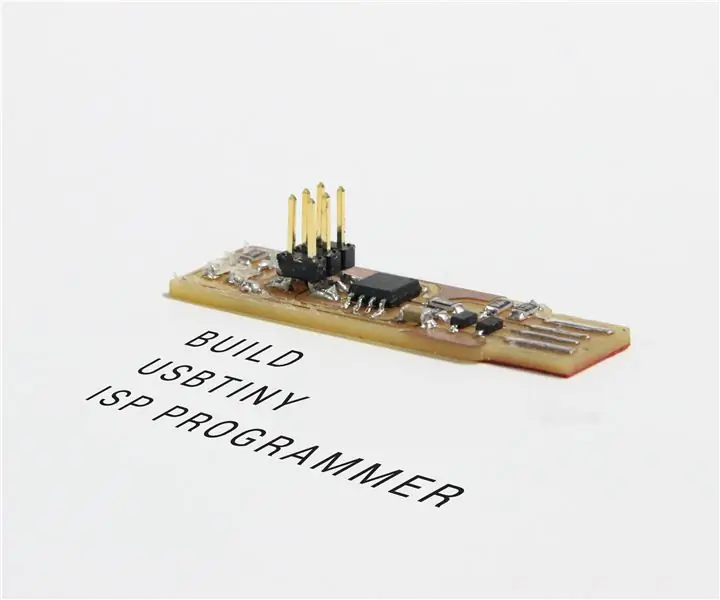

Cách xây dựng một nhà lập trình ISP USBTiny: bằng cách sử dụng máy phay CNC PCB: 13 bước (có hình ảnh)

Làm thế nào để xây dựng một lập trình viên USBTiny ISP: bằng cách sử dụng máy phay CNC PCB: Bạn đã nghĩ về cách xây dựng dự án điện tử của riêng mình từ đầu chưa? Nhưng hầu hết các nhà sản xuất và những người đam mê phần cứng, những người chỉ bước trước văn hóa nhà sản xuất đã xây dựng các dự án của họ

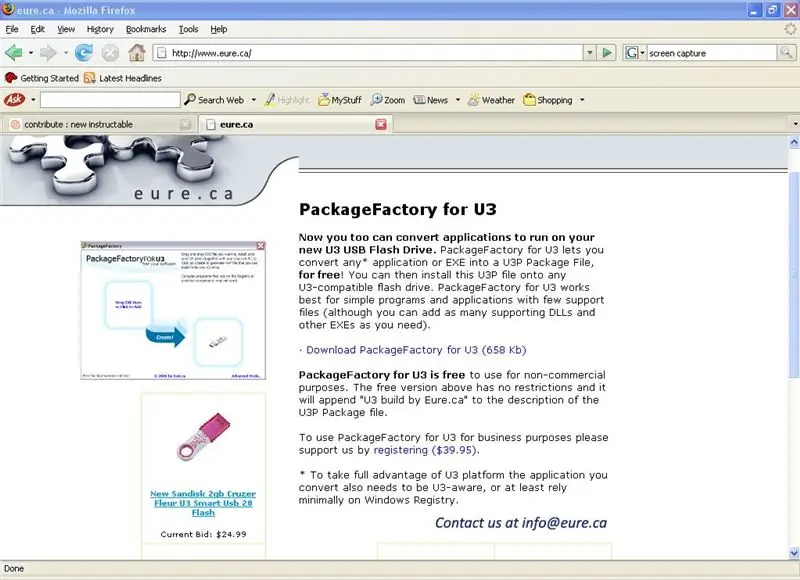

Tạo các chương trình U3 của riêng bạn bằng cách sử dụng phần mềm miễn phí: 5 bước

Tạo các chương trình U3 của riêng bạn bằng cách sử dụng phần mềm miễn phí: Trong phần có thể hướng dẫn này sẽ xây dựng các chương trình U3 bằng cách sử dụng chương trình phần mềm miễn phí Nhà máy gói phần mềm của eure.ca

Chụp ảnh toàn cảnh với phần mềm miễn phí và phần cứng giá rẻ: 6 bước

Chụp ảnh toàn cảnh với phần mềm miễn phí và phần cứng giá rẻ: Ảnh toàn cảnh được sử dụng để tạo ra hình ảnh của những cảnh quá lớn để vừa với ống kính máy ảnh thông thường hoặc thậm chí quá lớn để mắt người có thể nhìn thấy cùng một lúc. Hầu hết các ảnh toàn cảnh nổi tiếng là ảnh chụp phong cảnh ngoài trời về các đặc điểm địa chất hoặc bầu trời thành phố

Cách tạo GIF động từ tệp video chỉ bằng phần mềm miễn phí: 4 bước

Cách tạo GIF động từ tệp video chỉ sử dụng phần mềm miễn phí: dành cho những bạn chưa biết GIF là định dạng hình ảnh được sử dụng phổ biến nhất hỗ trợ nhiều khung hình trong trình chiếu hoặc hoạt ảnh. nói cách khác, bạn có thể đặt các đoạn video ngắn mà thông thường chỉ có hình ảnh. Tôi muốn tạo ảnh GIF từ video clip