Mục lục:

- Bước 1: Các bộ phận và vật liệu cần thiết

- Bước 2: Lấy ngoài ổ đĩa DVD Stepper Mechnaism

- Bước 3: Lắp ráp các thanh trượt cho trục X và trục Y

- Bước 4: Khung chính cho Bước X và Y

- Bước 5: Gắn thanh trượt với khung chính

- Bước 6: Đấu dây động cơ bước

- Bước 7: Chải trục X và Y

- Bước 8: Điện tử

- Bước 9: Tập hợp mọi thứ lại với nhau thành một

- Bước 10: Lắp ráp laser

- Bước 11: Điều chỉnh trình điều khiển bước hiện tại

- Bước 12: Chuẩn bị sẵn sàng

- Bước 13: Phần vững GRBL

- Bước 14: Phần mềm gửi G-CODE

- Bước 15: Tinh chỉnh hệ thống

- Bước 16: Khắc gỗ

- Bước 17: Cắt giấy mỏng

- Bước 18: Cắt Vinyl và tạo hình dán tùy chỉnh

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

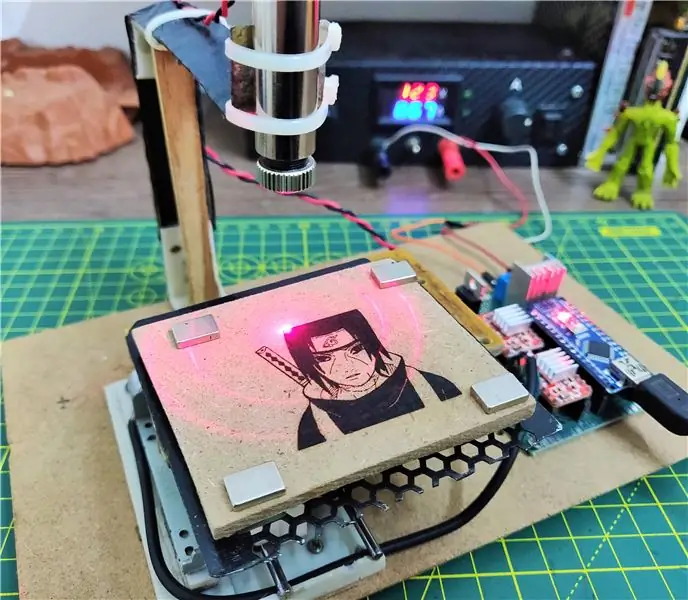

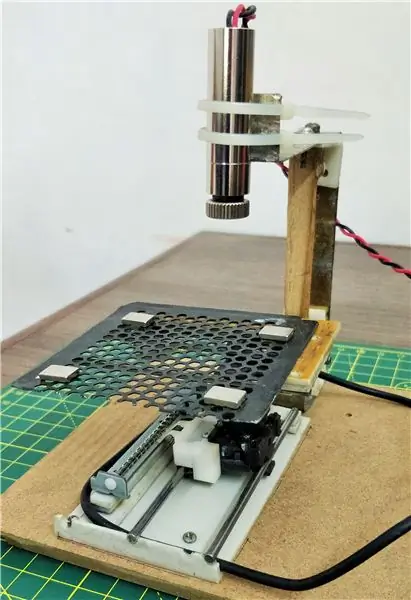

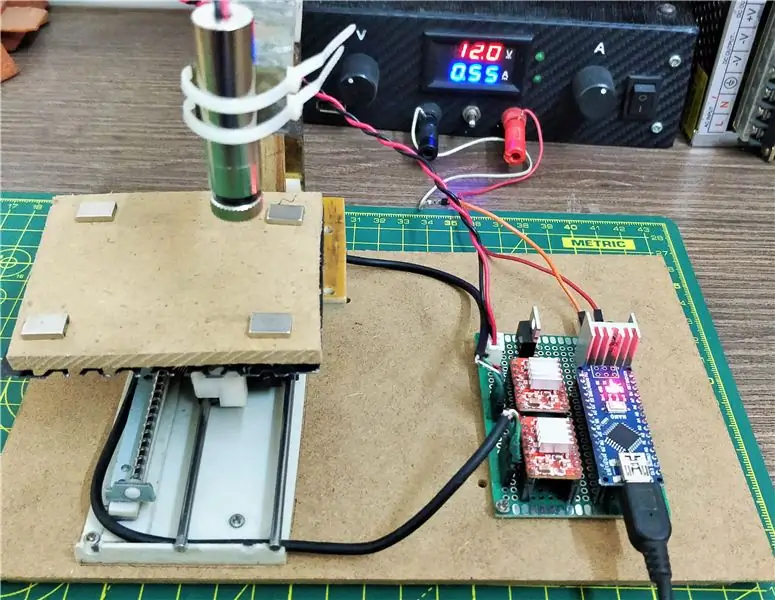

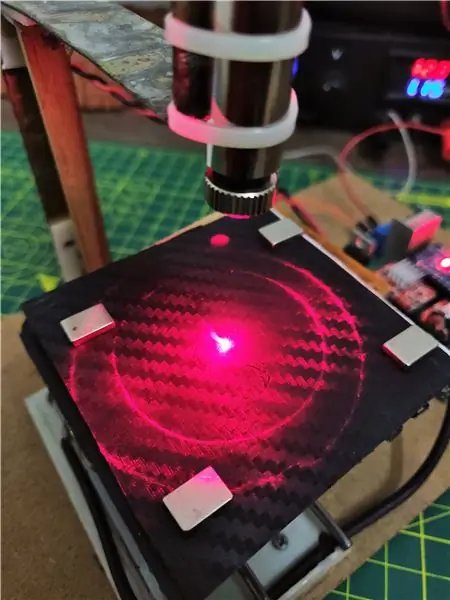

Đây là tài liệu hướng dẫn về cách tôi tạo máy khắc gỗ Laser CNC dựa trên Arduino và máy cắt giấy mỏng sử dụng ổ đĩa DVD cũ, laser 250mW. Khu vực chơi là tối đa 40mm x 40mm.

Không phải là thú vị khi tự chế tạo một chiếc máy từ những thứ cũ kỹ phải không?

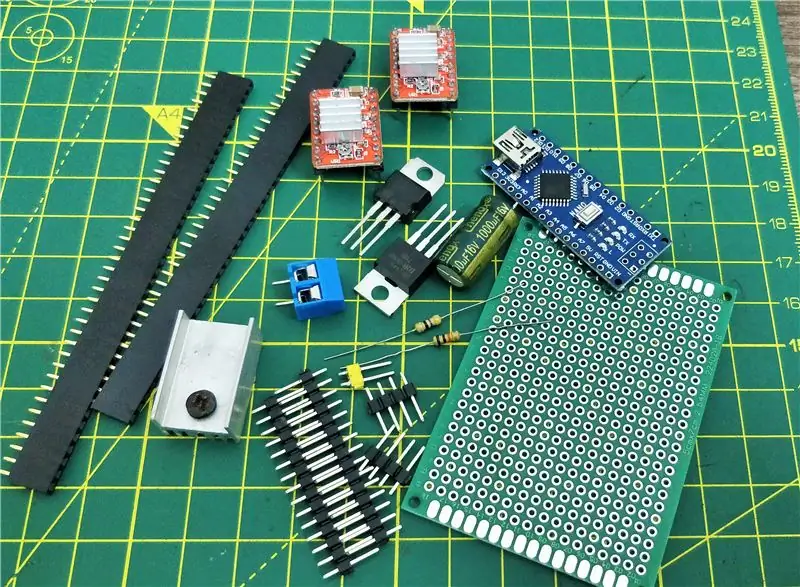

Bước 1: Các bộ phận và vật liệu cần thiết

- Arduino Nano (với cáp USB)

- Cơ chế bước ổ đĩa DVD 2x

- 2x mô-đun điều khiển động cơ bước A4988 (hoặc lá chắn GRBL)

- Laser 250mW với ống kính có thể điều chỉnh (hoặc cao hơn)

- Nguồn cung cấp tối thiểu 12v 2Amps

- 1x IRFZ44N N-CHANNEL Mosfet

- 1x điện trở 10k

- 1x điện trở 47ohm

- 1x bộ điều chỉnh điện áp LM7805 (có tản nhiệt)

- Bảng PCB trống

- Tiêu đề Nam và Nữ

- Đầu nối 2pin nam 2,5mm JST XH-Style

- 1x 1000uf tụ 16v

- Cáp nhảy

- 8x nam châm neodymium nhỏ (mà tôi đã tận dụng được từ cơ chế thấu kính DVD)

- 1x phích cắm 2pin trong đầu nối khối thiết bị đầu cuối vít

- Quan hệ zip (100mm)

- Keo siêu dính

- Keo epoxy

- Ván gỗ

- Tấm acrylic

- Một số vít, bu lông và đai ốc M4

- Kính an toàn laser

KÍNH AN TOÀN LASER là cần thiết trong dự án này

Hầu hết tất cả các bộ phận được trục vớt hoặc được đưa từ Trung Quốc qua một trang web có tên là BANGGOOD.

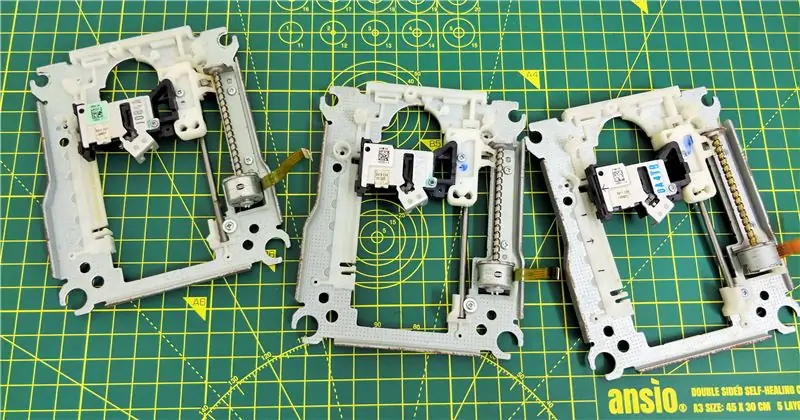

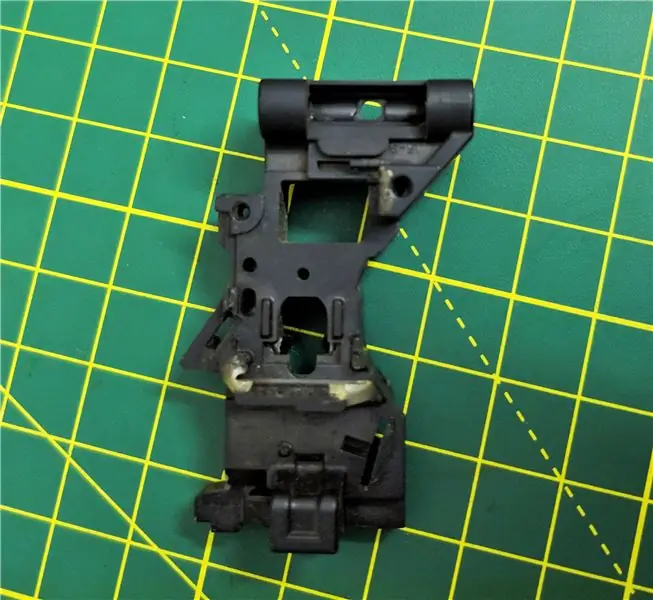

Bước 2: Lấy ngoài ổ đĩa DVD Stepper Mechnaism

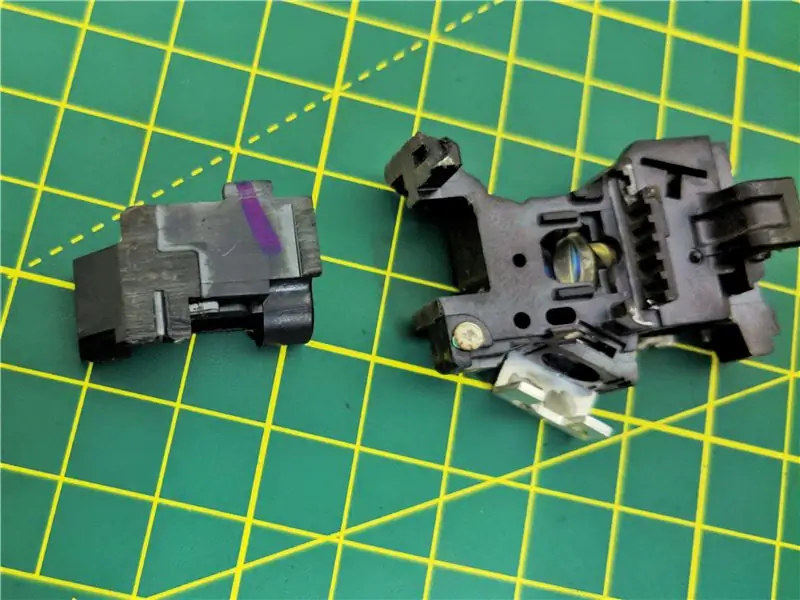

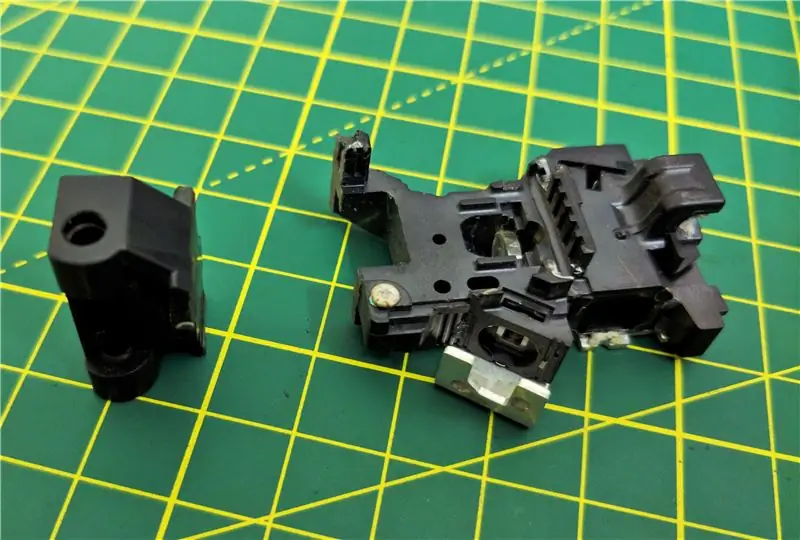

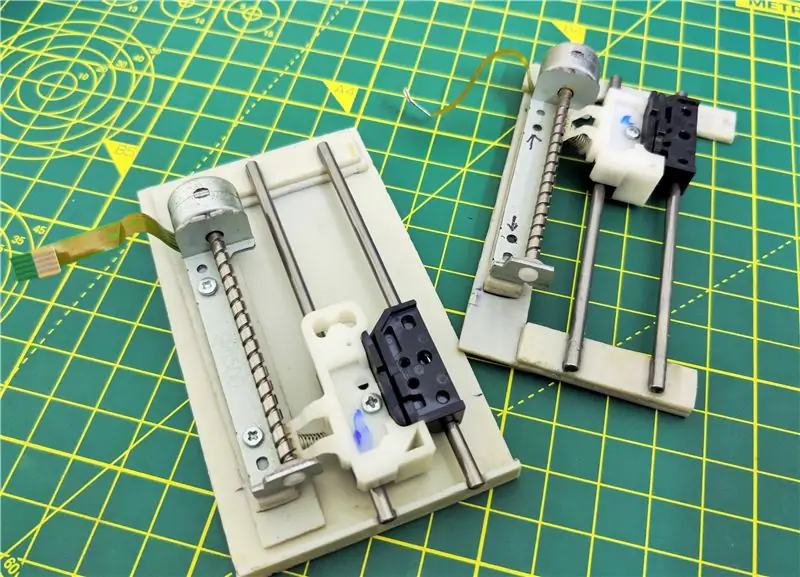

Cần có hai cơ cấu trình điều khiển DVD, một cho trục X và cơ cấu thứ hai cho trục Y.

Sử dụng một tua vít đầu Phillips nhỏ, tôi đã tháo tất cả các ốc vít và động cơ bước tách rời, ray trượt và bộ phận đi theo.

Động cơ bước là Động cơ bước lưỡng cực 4 chân.

Kích thước nhỏ và chi phí thấp của động cơ DVD có nghĩa là bạn không thể mong đợi độ phân giải cao từ động cơ. Điều đó được cung cấp bởi vít dẫn. Ngoài ra, không phải tất cả các động cơ như vậy đều thực hiện 20 bước / vòng quay. 24 cũng là một thông số kỹ thuật phổ biến. Bạn sẽ chỉ phải kiểm tra động cơ của mình để xem nó hoạt động như thế nào.

Để đo độ phân giải của động cơ bước ổ đĩa CD / DVD, người ta đã sử dụng một panme kỹ thuật số. Khoảng cách dọc theo trục vít đã được đo. Tổng chiều dài của vít bằng panme, hóa ra là 51,56 mm. Để xác định giá trị dây dẫn là khoảng cách giữa hai ren liền kề trên trục vít. Các chủ đề được tính là 12 chủ đề trong khoảng cách này. Chì = khoảng cách giữa các sợi liền kề = (tổng chiều dài / số sợi = 51,56 mm) / 12 = 4,29mm / vòng.

Góc bước là 18 độ tương ứng với 20 bước / vòng quay. Bây giờ tất cả các thông tin cần thiết đã có sẵn, độ phân giải của động cơ bước có thể được tính như hình dưới đây: Độ phân giải = (Khoảng cách giữa các luồng liền kề) / (N Bước / vòng quay) = (4,29mm / vòng quay) / (20 bước / vòng quay) = 0,214 mm / bước. Tốt hơn gấp 3 lần độ phân giải yêu cầu là 0,68mm / bước.

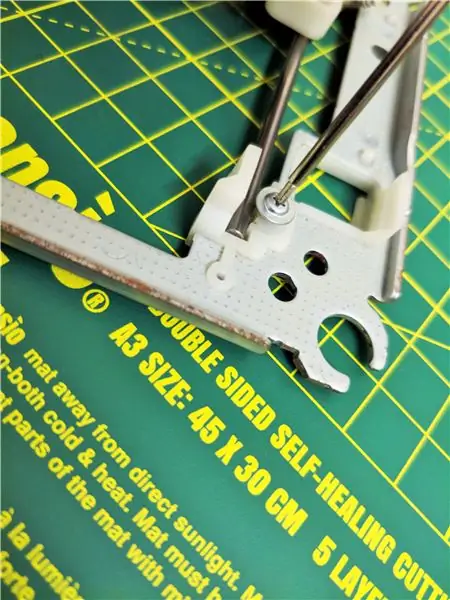

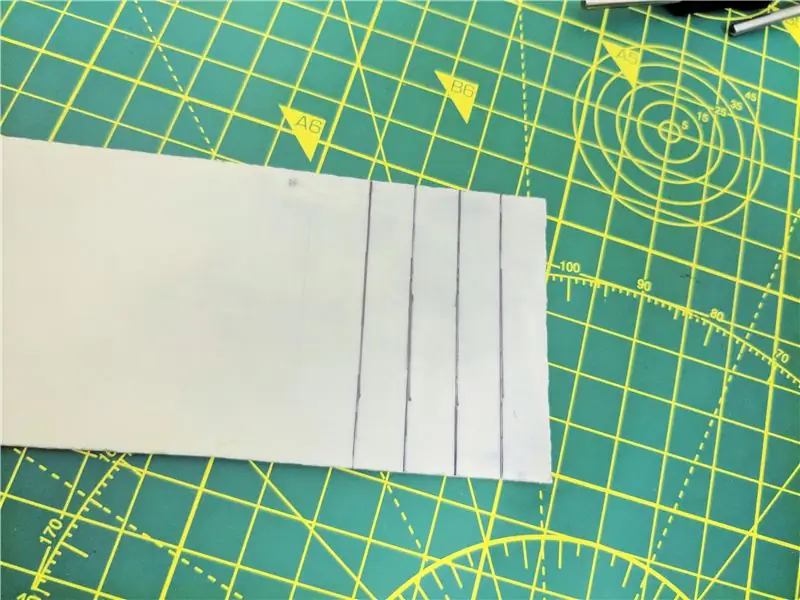

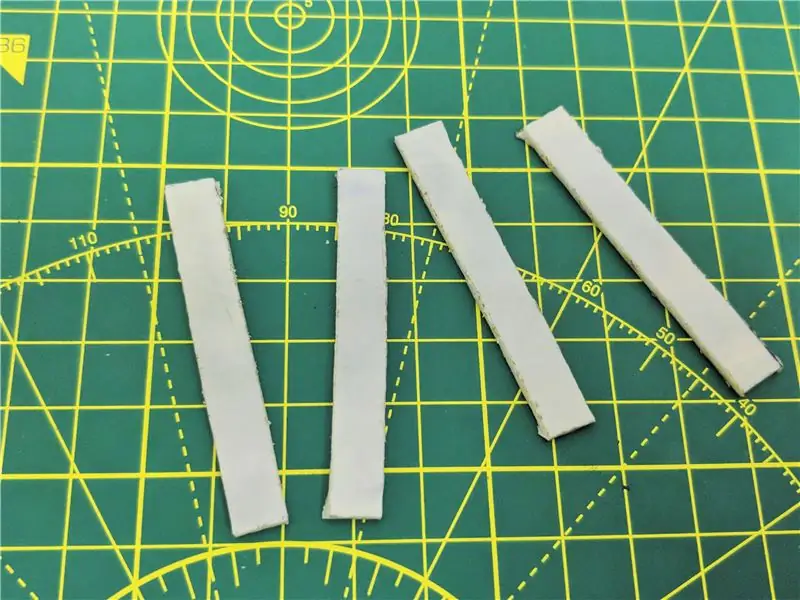

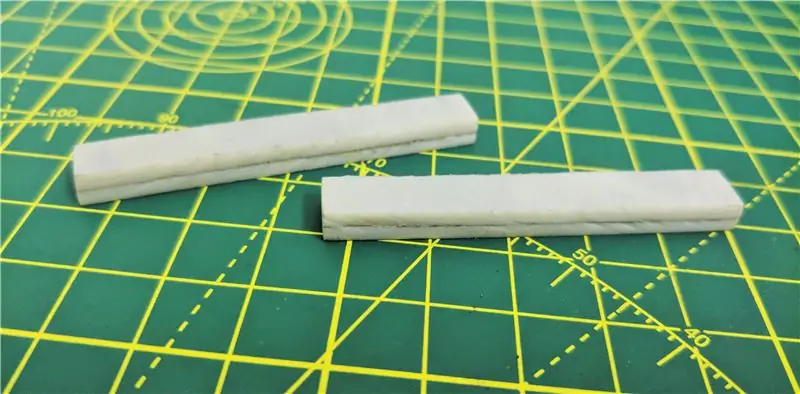

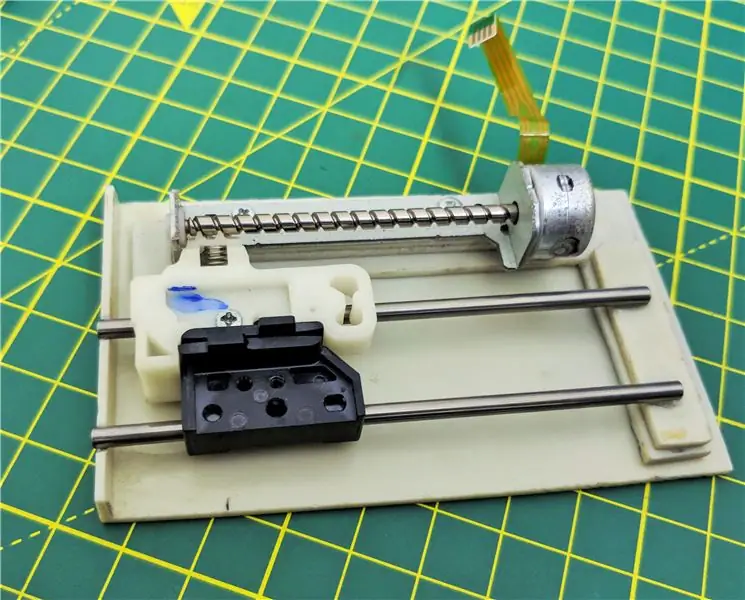

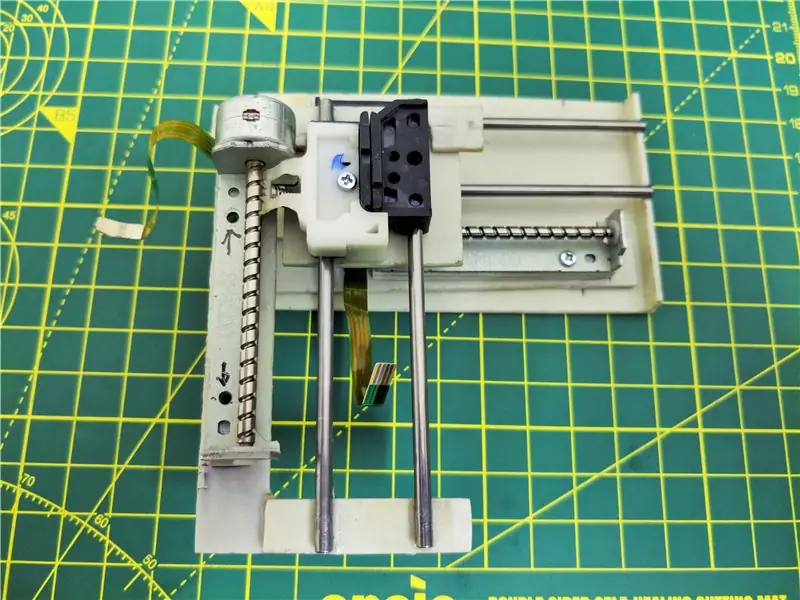

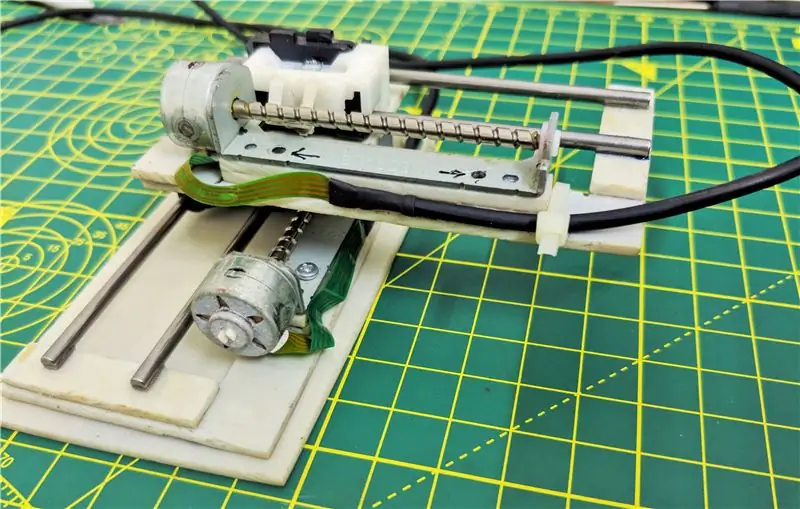

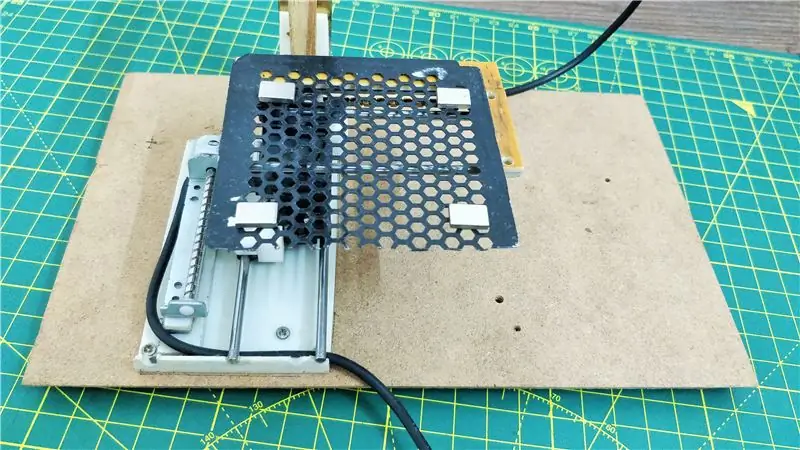

Bước 3: Lắp ráp các thanh trượt cho trục X và trục Y

Đối với ray trượt, tôi đã sử dụng thêm 2 thanh để có hiệu suất tốt hơn và trơn tru. Chức năng chính của thanh trượt là trượt tự do trên thanh với ma sát nhỏ nhất giữa thanh và con trượt.

Tôi đã mất một khoảng thời gian để làm cho thanh trượt trượt tự do trên thanh.

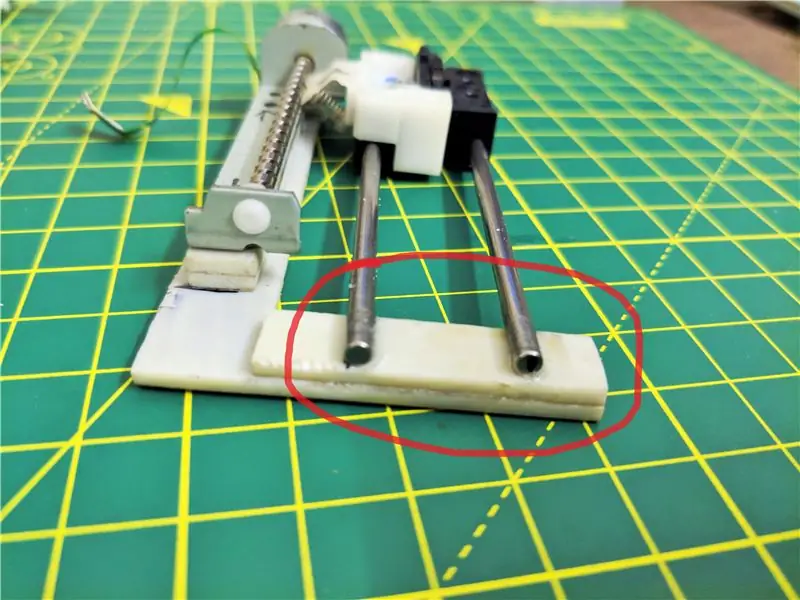

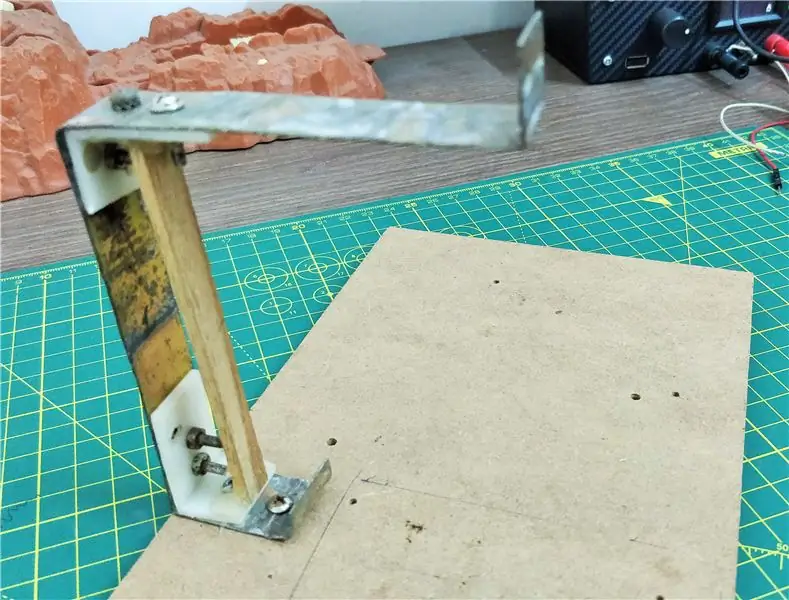

Bước 4: Khung chính cho Bước X và Y

Sử dụng một số tấm Acrylic, tôi đã làm hai khung chính cho bước và ray trượt. Động cơ bước có các miếng đệm giữa khung chính và đế của nó, và nó cần thiết cho Trục.

Bước 5: Gắn thanh trượt với khung chính

Đầu tiên bằng cách sử dụng keo siêu dính, tôi đã thử điều chỉnh vị trí thích hợp của các thanh ray, vị trí của chúng để người theo dõi tiếp xúc thích hợp với sợi bước. Tiếp xúc phải thích hợp, không quá chặt hoặc không quá xỉ. Nếu tiếp điểm không đúng giữa bộ theo dõi và luồng, các bước sẽ bị bỏ qua hoặc động cơ sẽ hút nhiều dòng hơn bình thường trong tình trạng đang chạy. Cần một thời gian để điều chỉnh.

Sau khi nó được điều chỉnh, tôi sử dụng keo Epoxy để sửa chúng.

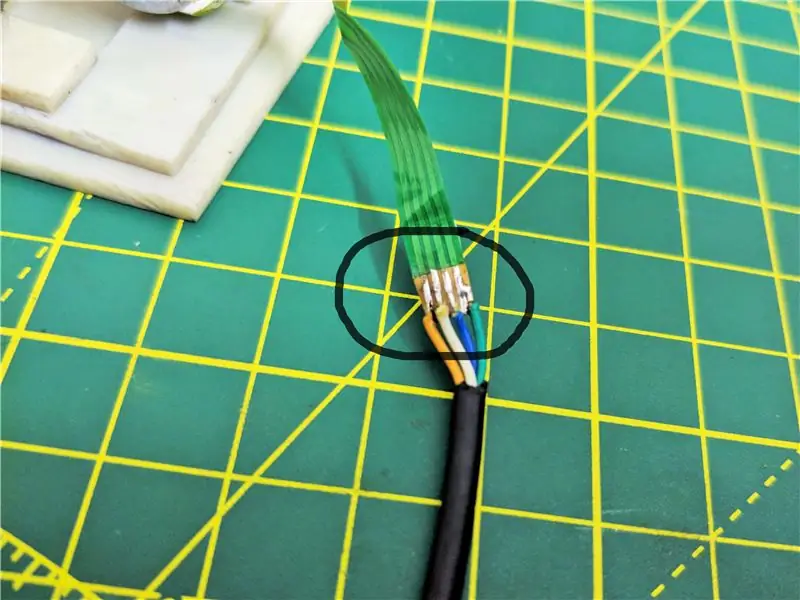

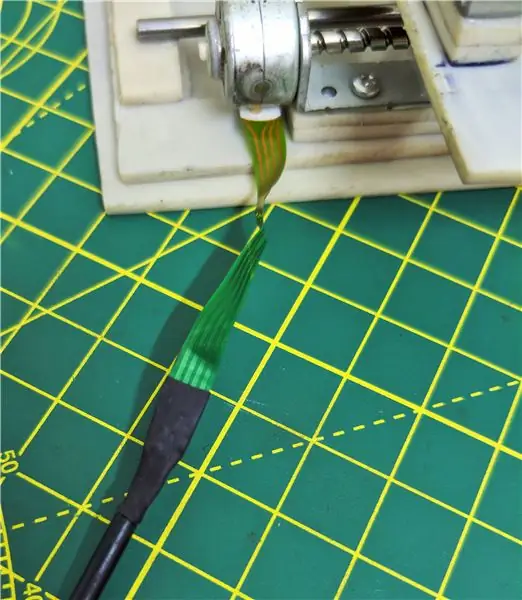

Bước 6: Đấu dây động cơ bước

Đối với động cơ bước, tôi đã sử dụng cáp usb cũ, vì nó có 4 dây bên trong và có nắp đậy trên nó, đồng thời nó linh hoạt và dễ làm việc hơn.

Sử dụng chế độ liên tục trong Đồng hồ vạn năng xác định 2 cuộn dây, cuộn A và cuộn B.

Tôi đã làm 2 cặp dây bằng cách chọn màu, một cặp cho Cuộn dây A và cặp dây thứ hai cho Cuộn dây B. Hàn chúng và sử dụng ống co nhiệt trên đó.

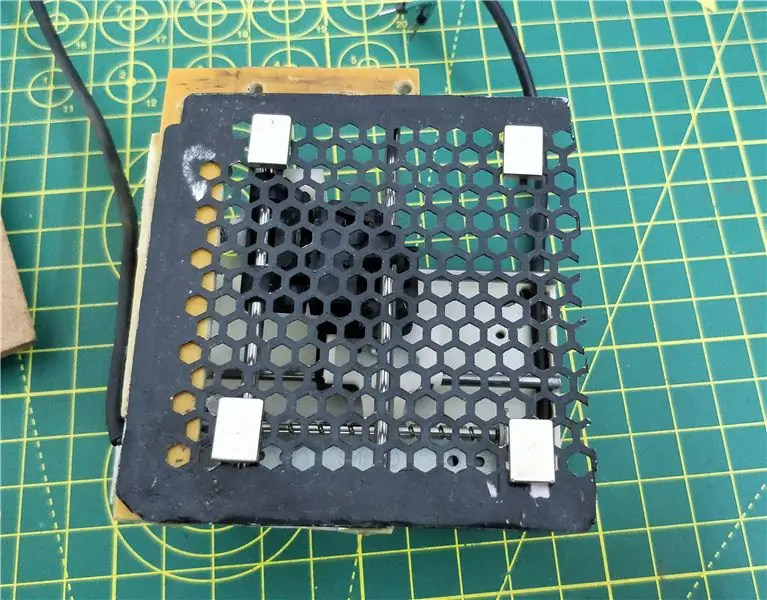

Bước 7: Chải trục X và Y

X và Y đồng biến chuyển động

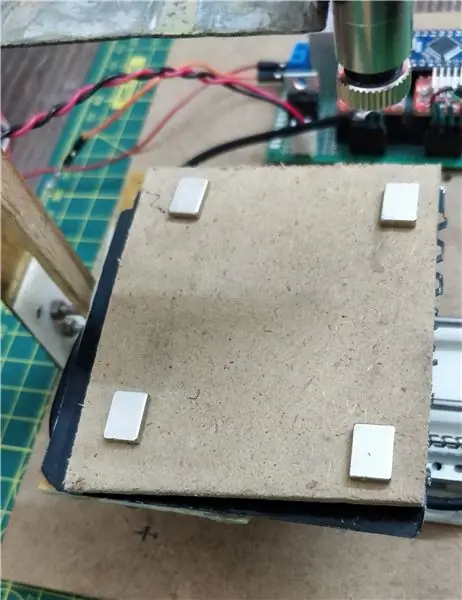

Tôi đã gắn thanh trượt của trục X và trục Y với nhau theo phương vuông góc với nhau, sử dụng một số đệm giữa chúng. Và cũng được gắn một tấm kim loại mỏng phía trên nó như một chiếc giường làm việc. Nam châm neodymium được sử dụng làm giá đỡ chi tiết gia công.

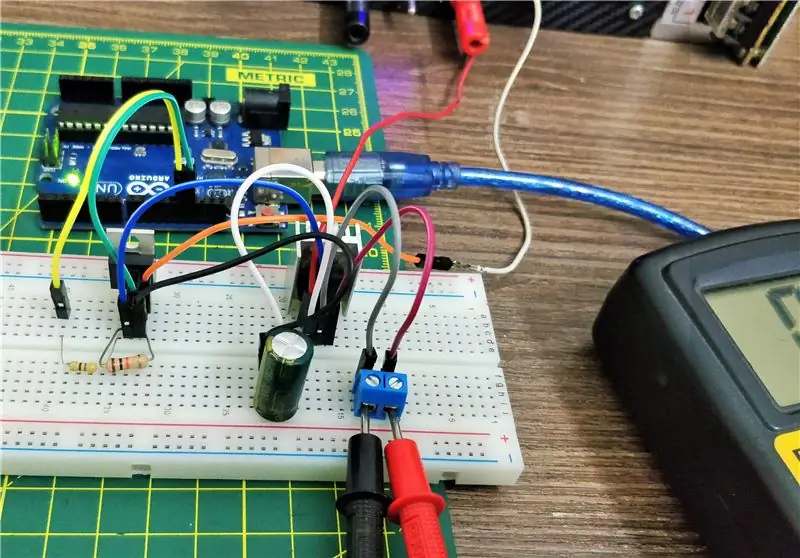

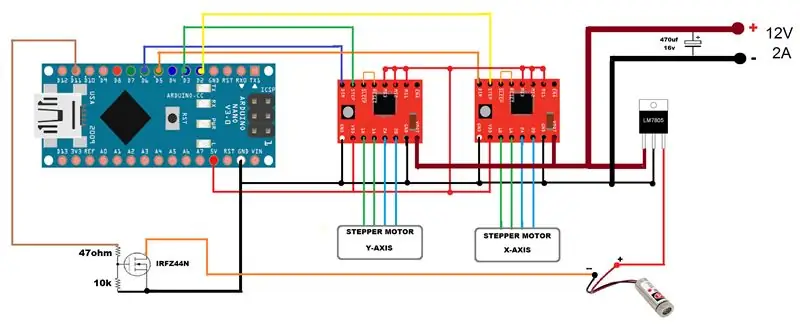

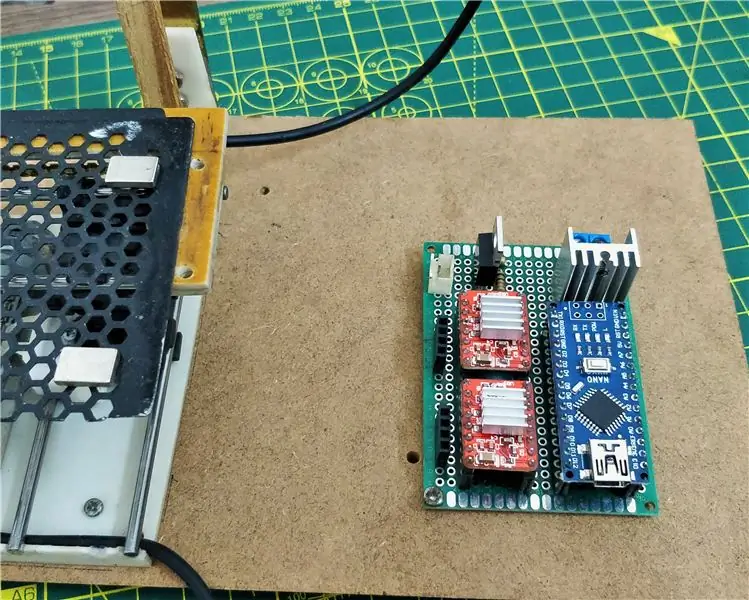

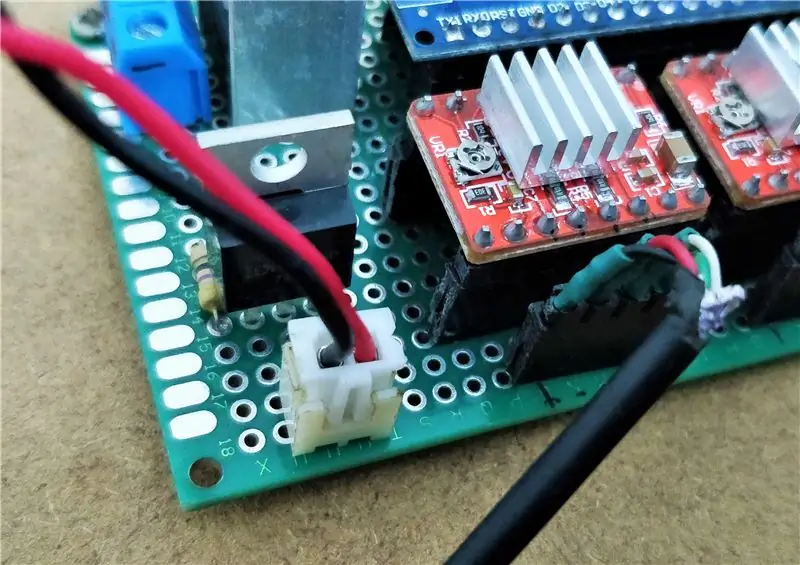

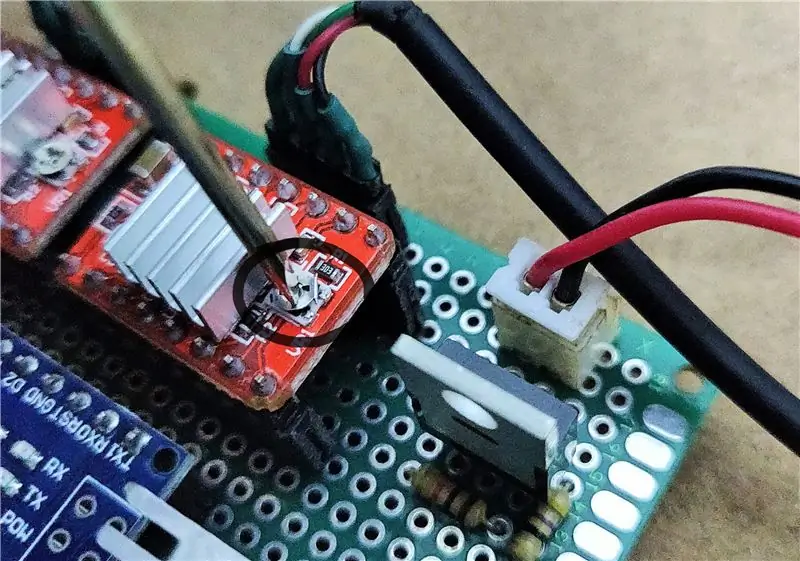

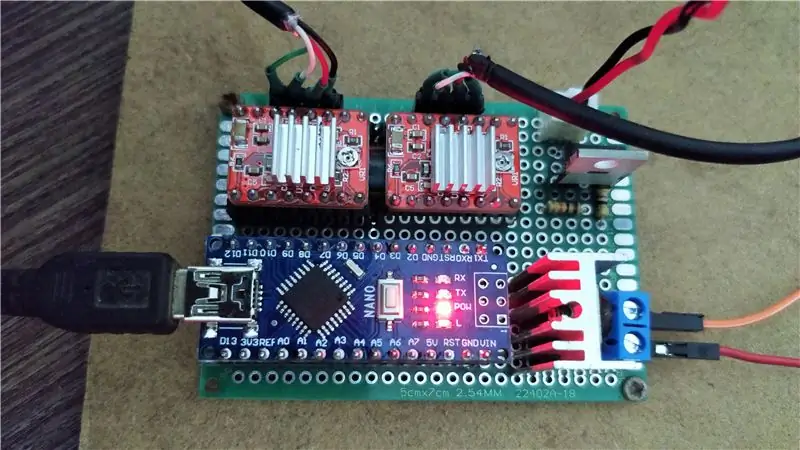

Bước 8: Điện tử

CÁC BỘ PHẬN DÙNG CHO NGƯỜI LÁI XE LÀ:

- Arduino Nano.

- 2x A4988 Trình điều khiển động cơ bước.

- 1x MOSFET N-KÊNH IRFZ44N.

- 1x LM7805 Bộ điều chỉnh điện áp có tản nhiệt.

- 1x 47ohm và 1x 10k điện trở.

- 1x 1000uf tụ 16V.

- Đầu nối nam 2pin 1x 2,5mm JST XH-Style.

- Ghim tiêu đề NAM và NỮ.

- 1x (20mm x 80mm PCB trống).

Trong GRBL, các Chân kỹ thuật số và tương tự của Arduino được dành riêng. Chốt 'Bước' cho trục X và Y được gắn vào chân kỹ thuật số 2 và 3 tương ứng. Chốt 'Dir' cho trục X và Y được gắn vào chân số 5 và 6 tương ứng. D11 dành cho Kích hoạt laser.

Arduino được cấp nguồn thông qua Cáp USB. Trình điều khiển A4988 thông qua nguồn điện bên ngoài. Tất cả các mặt đất đều có chung các kết nối. VDD của A4988 được kết nối với 5V của Arduino.

Tia laser mà tôi đã sử dụng chạy trên 5V và được tích hợp sẵn mạch dòng điện không đổi. Đối với nguồn 5V không đổi từ nguồn điện bên ngoài bộ điều chỉnh điện áp LM7805 được sử dụng. Tản nhiệt là bắt buộc.

IRFZ44N N-CHANNEL MOSFET hoạt động như một công tắc elelctronic khi nhận tín hiệu kỹ thuật số cao từ chân D11 của Arduino.

LƯU Ý: Không thể sử dụng 5V từ Arduino nano vì tia laser thu được hơn 250mA và Arduino Nano không có khả năng cung cấp nhiều dòng điện như vậy.

Cấu hình bước vi mô cho mỗi trục

MS0 MS1 MS2 Độ phân giải microstep

Thấp Thấp Thấp Toàn bước.

Cao Thấp Thấp nửa bước.

Thấp Cao thấp Quý bước.

Cao Cao Thấp bậc tám.

Cao cao Cao cao thứ mười sáu bước.

3 chân (MS1, MS2 và MS3) dùng để chọn một trong năm độ phân giải theo bảng sự thật ở trên. Các chân này có điện trở kéo xuống bên trong nên nếu chúng ta để chúng ngắt kết nối, bảng sẽ hoạt động ở chế độ toàn bước. Tôi đã sử dụng cấu hình bước 16 cho mượt mà và không có tiếng ồn. Hầu hết (nhưng chắc chắn không phải tất cả) động cơ bước thực hiện 200 bước đầy đủ cho mỗi vòng quay. Bằng cách quản lý thích hợp dòng điện trong các cuộn dây, có thể làm cho động cơ chuyển động theo các bước nhỏ hơn. Pololu A4988 có thể làm cho động cơ di chuyển theo 1/16 bước - hoặc 3, 200 bước trên mỗi vòng quay. Ưu điểm chính của microstepping là giảm độ thô của chuyển động. Các vị trí hoàn toàn chính xác duy nhất là các vị trí đầy đủ bước. Động cơ sẽ không thể giữ vị trí đứng yên tại một trong các vị trí trung gian với cùng độ chính xác vị trí hoặc với cùng mô-men xoắn giữ ở vị trí toàn bước. Nói chung khi yêu cầu tốc độ cao, nên sử dụng các bước đầy đủ.

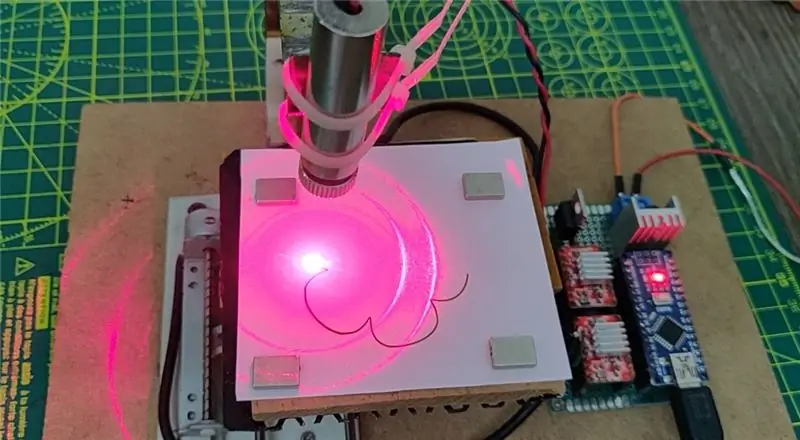

Bước 9: Tập hợp mọi thứ lại với nhau thành một

Tôi đã tạo ra một chiếc Laser nổi bật với một dải kim loại mỏng dài và một số giá đỡ bằng nhựa L với một số giá đỡ. Mọi thứ sau đó được gắn trên một tấm ván gỗ bằng vít M4, đai ốc và bu lông.

Kết nối động cơ bước với trình điều khiển cũng được thực hiện.

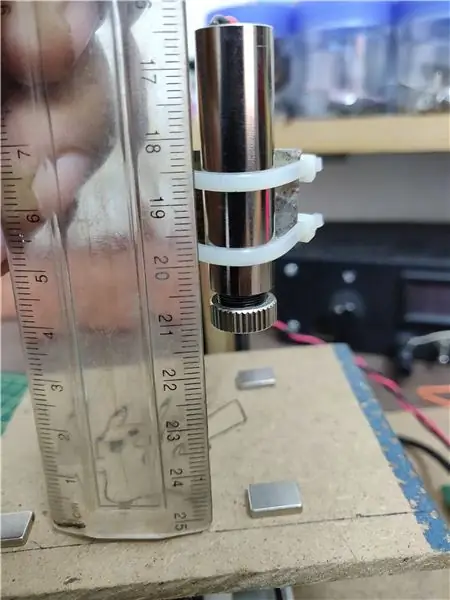

Bước 10: Lắp ráp laser

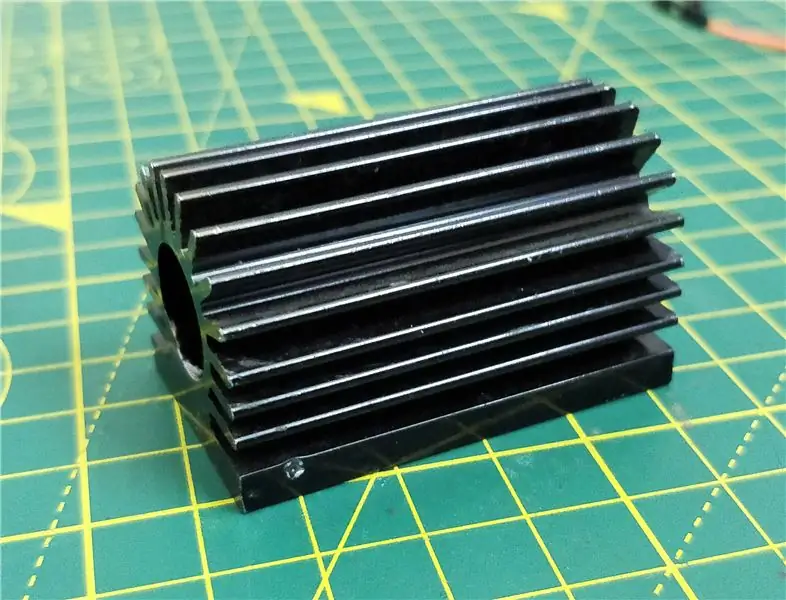

Loại laser tôi đã sử dụng là Mô-đun Laser có thể lấy nét 200-250mW 650nm. Vỏ kim loại bên ngoài hoạt động như một tản nhiệt cho diode laser. Nó có ống kính có thể lấy nét để điều chỉnh điểm laser.

Sử dụng hai dây Zip, tôi đã gắn tia laser với chân đế. Tản nhiệt cho tia laser cũng có thể được sử dụng, nhưng tia laser của tôi không quá nóng nên tôi không sử dụng nó. Kết nối đầu cuối dây laser với ổ cắm laser trên bo mạch trình điều khiển.

Bạn có thể lấy một cái ở đây

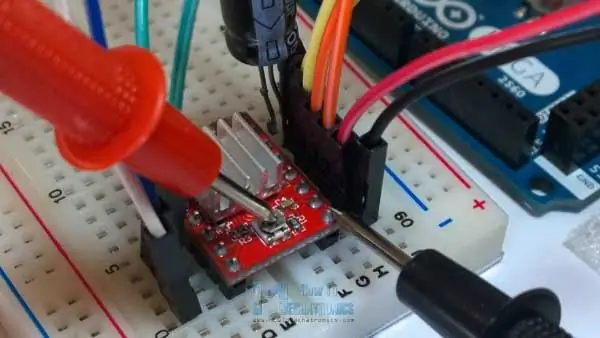

Bước 11: Điều chỉnh trình điều khiển bước hiện tại

Để đạt được tốc độ bước cao, nguồn cung cấp động cơ thường cao hơn nhiều so với mức cho phép mà không có giới hạn dòng hoạt động. Ví dụ, một động cơ bước điển hình có thể có định mức dòng điện tối đa là 1A với điện trở cuộn dây 5Ω, điều này sẽ cho biết nguồn cung cấp động cơ tối đa là 5 V. Sử dụng động cơ có 12 V như vậy sẽ cho phép tốc độ bước cao hơn, nhưng dòng điện phải chủ động được giới hạn dưới 1A để tránh làm hỏng động cơ.

A4988 hỗ trợ giới hạn dòng hoạt động như vậy và chiết áp tông đơ trên bo mạch có thể được sử dụng để đặt giới hạn hiện tại. Một cách để đặt giới hạn dòng điện là đặt trình điều khiển ở chế độ toàn bước và đo dòng điện chạy qua một cuộn dây động cơ mà không cần đồng hồ hóa đầu vào STEP. Dòng điện đo được sẽ gấp 0,7 lần giới hạn hiện tại (vì cả hai cuộn dây luôn ở trạng thái bật và giới hạn ở 70% cài đặt giới hạn hiện tại ở chế độ toàn bước). Xin lưu ý rằng việc thay đổi điện áp logic, Vdd, sang một giá trị khác sẽ thay đổi cài đặt giới hạn hiện tại vì điện áp trên chân "ref" là một chức năng của Vdd. Một cách khác để đặt giới hạn dòng điện là đo điện áp trực tiếp trên đầu chiết áp và tính toán giới hạn dòng điện thu được (điện trở cảm nhận dòng điện là 0,1Ω). Giới hạn hiện tại liên quan đến điện áp tham chiếu như sau: Giới hạn hiện tại = VREF × 1,25 Vì vậy, ví dụ, nếu điện áp tham chiếu là 0,6 V, giới hạn hiện tại là 0,75A. Như đã đề cập ở trên, ở chế độ đầy đủ bước, dòng điện qua các cuộn dây được giới hạn ở 70% giới hạn hiện tại, do đó, để có được dòng điện cuộn đầy bước là 1A, giới hạn hiện tại phải là 1A / 0,7 = 1,4A, tương ứng thành VREF là 1,4A / 1,25 = 1,12 V. Xem biểu dữ liệu A4988 để biết thêm thông tin. Lưu ý: Dòng điện của cuộn dây có thể rất khác với dòng điện của nguồn điện, vì vậy bạn không nên sử dụng dòng điện đo được ở nguồn điện để đặt giới hạn dòng điện. Vị trí thích hợp để đặt đồng hồ đo hiện tại của bạn là mắc nối tiếp với một trong các cuộn dây động cơ bước của bạn.

Bước 12: Chuẩn bị sẵn sàng

Sử dụng bốn nam châm Neodymium nhỏ khóa thiết bị làm việc trên giường làm việc và đặt trục X và Y về vị trí ban đầu (nhà). Cấp nguồn cho bo mạch trình điều khiển thông qua Nguồn điện bên ngoài và Arduino Nano với Máy tính thông qua Cáp USB A đến USB Mini B. Cũng cấp nguồn cho bo mạch thông qua nguồn điện bên ngoài.

AN TOÀN LÀ TRÊN HẾT

KÍNH AN TOÀN LASER PHẢI CẦN

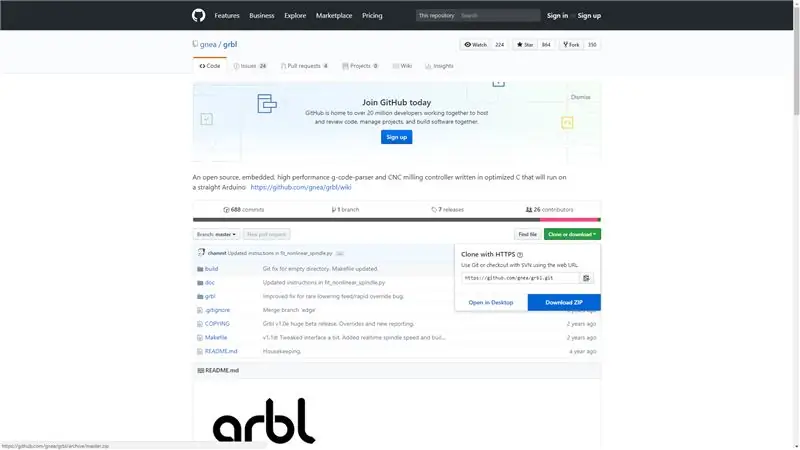

Bước 13: Phần vững GRBL

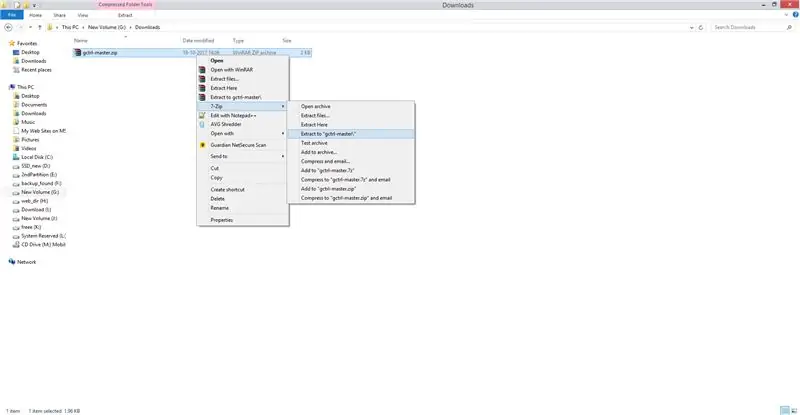

- Tải xuống GRBL 1.1, Tại đây,

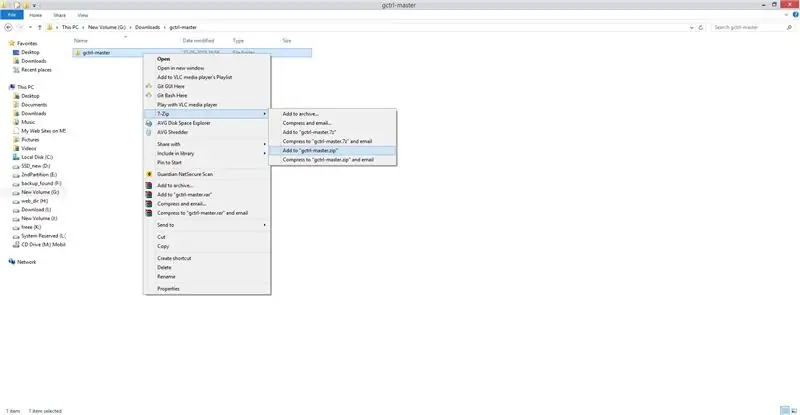

- Giải nén trên màn hình thư mục grbl-master, bạn tìm thấy nó trong tệp master.zip

- Chạy Arduino IDE

- Từ menu thanh ứng dụng, chọn: Sketch -> #include Library -> Add Library from file. ZIP

- Chọn thư mục grbl mà bạn có thể tìm thấy bên trong thư mục grlb-master và nhấp vào Mở

- Thư viện bây giờ đã được cài đặt và phần mềm IDE sẽ hiển thị cho bạn thông báo sau: Thư viện đã được thêm vào thư viện của bạn. Kiểm tra menu "Bao gồm thư viện".

- Sau đó, mở một ví dụ có tên "tải lên grbl" và tải nó lên bảng arduino của bạn

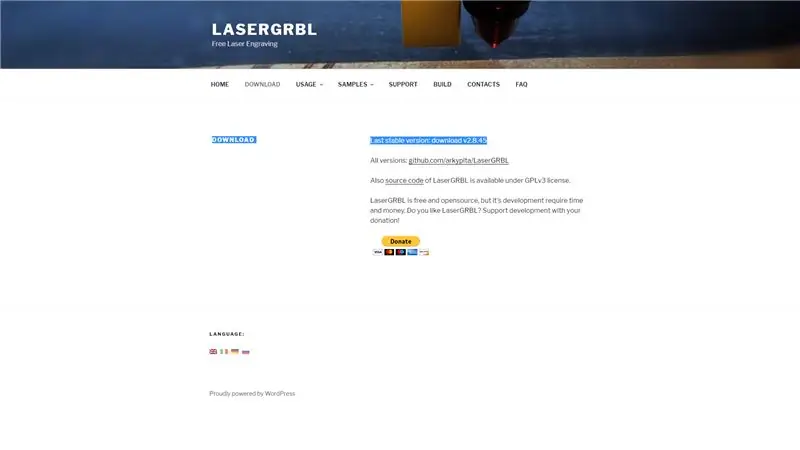

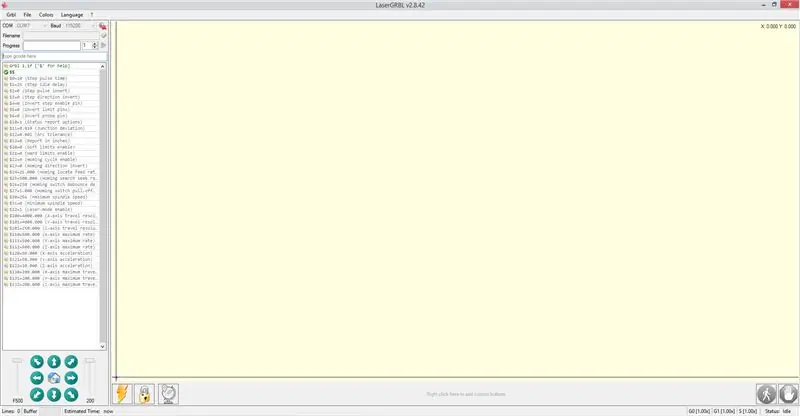

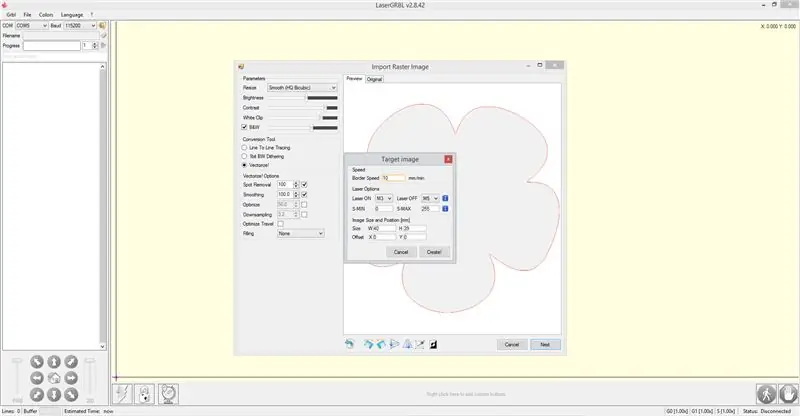

Bước 14: Phần mềm gửi G-CODE

Ngoài ra, chúng tôi cần một phần mềm để gửi G-Code tới CNC vì tôi đã sử dụng LASER GRBL

LaserGRBL là một trong những trình phát trực tuyến Windows GCode tốt nhất cho Máy khắc Laser Tự làm. LaserGRBL có thể tải và truyền trực tuyến đường dẫn GCode đến arduino, cũng như khắc hình ảnh, hình ảnh và logo bằng công cụ chuyển đổi nội bộ.

Tải xuống LASER GRBL.

LaserGRBL liên tục kiểm tra các cổng COM có trên máy. Danh sách các cổng cho phép bạn chọn cổng COM mà bảng điều khiển của bạn được kết nối. Vui lòng chọn tốc độ truyền thích hợp cho kết nối theo cấu hình phần sụn máy của bạn (mặc định 115200).

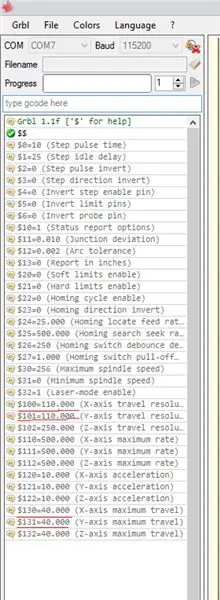

Cài đặt Grbl:

$$ - Xem cài đặt Grbl

Để xem cài đặt, hãy nhập $$ và nhấn enter sau khi kết nối với Grbl. Grbl sẽ phản hồi bằng danh sách các cài đặt hệ thống hiện tại, như được hiển thị trong ví dụ bên dưới. Tất cả các cài đặt này đều ổn định và được lưu giữ trong EEPROM, vì vậy nếu bạn tắt nguồn, chúng sẽ được tải lại vào lần tiếp theo khi bạn bật nguồn Arduino của mình.

$ 0 = 10 (xung bước, usec)

$ 1 = 25 (độ trễ không tải bước, mili giây)

$ 2 = 0 (mặt nạ đảo ngược cổng bước: 00000000)

$ 3 = 6 (mặt nạ đảo cổng dir: 00000110)

$ 4 = 0 (đảo ngược bước cho phép, bool)

$ 5 = 0 (đảo ngược chân giới hạn, bool)

$ 6 = 0 (đảo ngược chân đầu dò, bool)

$ 10 = 3 (mặt nạ báo cáo trạng thái: 00000011)

$ 11 = 0,020 (độ lệch đường giao nhau, mm)

$ 12 = 0,002 (dung sai hồ quang, mm)

$ 13 = 0 (inch báo cáo, bool)

$ 20 = 0 (giới hạn mềm, bool)

$ 21 = 0 (giới hạn cứng, bool)

$ 22 = 0 (chu kỳ homing, bool)

$ 23 = 1 (mặt nạ đảo ngược homing dir: 00000001)

$ 24 = 50.000 (nguồn cấp dữ liệu homing, mm / phút)

$ 25 = 635.000 (tìm kiếm homing, mm / phút)

$ 26 = 250 (homing debounce, mili giây)

$ 27 = 1.000 (khoảng thời gian kéo dài, mm)

$ 100 = 314,961 (x, bước / mm)

$ 101 = 314,961 (y, bước / mm)

$ 102 = 314,961 (z, bước / mm)

$ 110 = 635.000 (x tốc độ tối đa, mm / phút)

$ 111 = 635.000 (tốc độ tối đa của y, mm / phút)

$ 112 = 635.000 (tốc độ tối đa z, mm / phút)

$ 120 = 50.000 (x accel, mm / giây ^ 2)

$ 121 = 50.000 (cộng dồn y, mm / giây ^ 2)

$ 122 = 50.000 (z accel, mm / giây ^ 2)

$ 130 = 225.000 (x hành trình tối đa, mm)

$ 131 = 125.000 (hành trình tối đa y, mm)

$ 132 = 170.000 (hành trình tối đa z, mm)

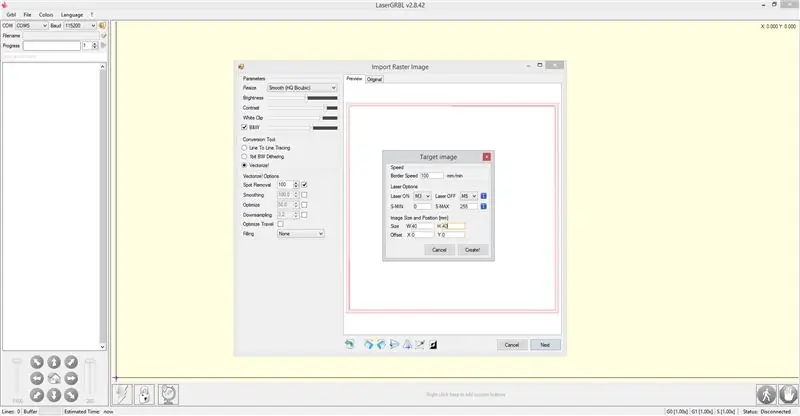

Bước 15: Tinh chỉnh hệ thống

Đây là phần khó khăn nhất của dự án

Điều chỉnh chùm tia laze thành điểm nhỏ nhất có thể trên chi tiết gia công. Đây là phần khó nhất đòi hỏi thời gian và sự kiên nhẫn bằng cách sử dụng phương pháp đường mòn và lỗi

Điều chỉnh cài đặt GRBL cho $ 100, $ 101, $ 130 và $ 131

cài đặt của tôi cho GRBL là, $100=110.000

$101=110.000

$130=40.000

$131=40.000

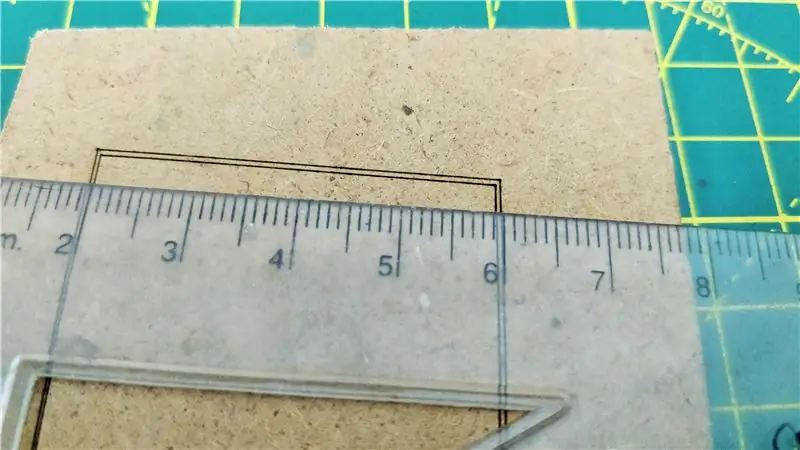

Tôi đã thử khắc một hình vuông có cạnh 40mm và sau rất nhiều lỗi và điều chỉnh cài đặt của grbl, tôi nhận được dòng 40mm thích hợp được khắc từ cả trục X và Y. Nếu độ phân giải của trục X và trục Y không giống nhau, hình ảnh sẽ chia tỷ lệ theo cả hai hướng.

Hãy nhớ rằng không phải tất cả Động cơ bước từ Ổ đĩa DVD đều giống nhau

Nó là một quá trình dài và tốn thời gian nhưng kết quả rất hài lòng khi được tinh chỉnh.

Giao diện người dùng LaserGRBL

- Kiểm soát kết nối: ở đây bạn có thể chọn cổng nối tiếp và tốc độ truyền thích hợp cho kết nối, theo cấu hình phần sụn grbl.

- Kiểm soát tệp: điều này hiển thị tên tệp đã tải và tiến trình quá trình khắc. Nút “Phát” màu xanh lá cây sẽ bắt đầu thực hiện chương trình.

- Lệnh thủ công: bạn có thể gõ bất kỳ dòng G-Code nào tại đây và nhấn “enter”. Các lệnh sẽ được xếp vào hàng đợi lệnh.

- Nhật ký lệnh và mã trả về lệnh: hiển thị các lệnh đã xếp hàng và trạng thái thực thi cũng như lỗi của chúng.

- Điều khiển chạy bộ: cho phép định vị tia laser bằng tay. Thanh trượt dọc bên trái điều khiển tốc độ di chuyển, kích thước bước điều khiển thanh trượt bên phải.

- Bản xem trước: khu vực này hiển thị bản xem trước tác phẩm cuối cùng. Trong quá trình khắc, một chữ thập nhỏ màu xanh lam sẽ hiển thị vị trí laser hiện tại trong thời gian chạy.

- Grbl reset / homing / unlock: các nút này gửi lệnh soft-reset, homing và mở khóa đến bảng grbl. Ở bên phải của nút mở khóa, bạn có thể thêm một số nút do người dùng xác định.

- Giữ và tiếp tục nguồn cấp dữ liệu: các nút này có thể tạm dừng và tiếp tục thực hiện chương trình gửi lệnh Giữ nguồn cấp dữ liệu hoặc Tiếp tục đến bảng grbl.

- Đếm dòng và chiếu thời gian: LaserGRBL có thể ước tính thời gian thực hiện chương trình dựa trên tốc độ thực tế và tiến độ công việc.

- Ghi đè trạng thái một điều khiển: hiển thị và thay đổi tốc độ thực tế và ghi đè nguồn. Ghi đè là một tính năng mới của grbl v1.1 và không được hỗ trợ trong phiên bản cũ hơn.

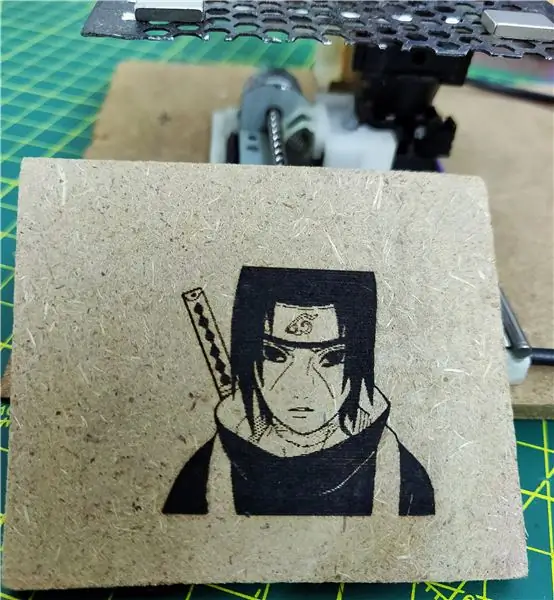

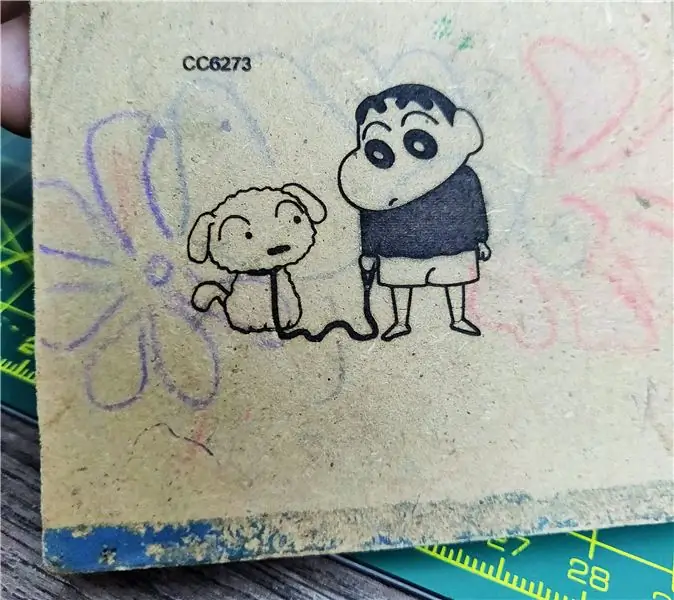

Bước 16: Khắc gỗ

Nhập Raster cho phép bạn tải một hình ảnh thuộc bất kỳ loại nào trong LaserGRBL và biến nó thành các hướng dẫn GCode mà không cần phần mềm khác. LaserGRBL hỗ trợ ảnh, clip art, bản vẽ bút chì, logo, biểu tượng và cố gắng làm tốt nhất với bất kỳ loại hình ảnh nào.

Nó có thể được gọi lại từ menu “Tệp, Mở Tệp” bằng cách chọn một hình ảnh thuộc loại jpg,-p.webp

Cài đặt để khắc là khác nhau cho tất cả các vật liệu.

Xác định tốc độ khắc trên mm và Chất lượng- dòng trên mm

Video Đính kèm là khoảng thời gian trôi đi của toàn bộ quá trình.

Bước 17: Cắt giấy mỏng

Loại Laser 250mW này cũng có khả năng cắt các loại giấy mỏng, nhưng tốc độ phải rất thấp, tức là không quá 15mm / phút và chùm tia laser phải được điều chỉnh phù hợp.

Video Đính kèm là khoảng thời gian trôi đi của toàn bộ quá trình.

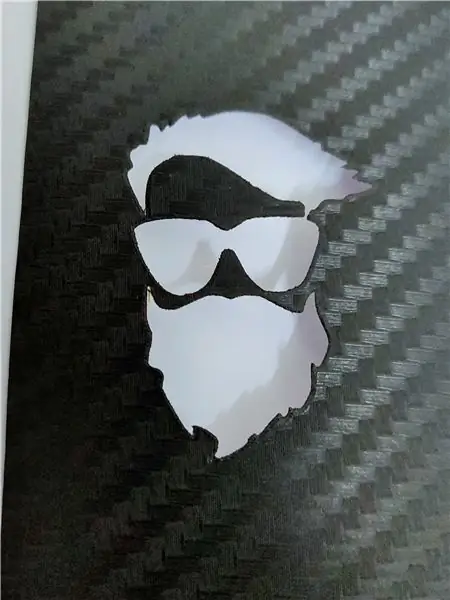

Bước 18: Cắt Vinyl và tạo hình dán tùy chỉnh

Tôi đã tạo một số nhãn dán vinyl tùy chỉnh. Tốc độ của nội trú thay đổi theo màu sắc của vinyl được sử dụng.

Màu tối rất dễ sử dụng trong khi các màu sáng hơn là một số khó khăn.

Hình ảnh trên minh họa cách sử dụng nhãn dán vinyl được tạo ra bằng máy CNC.

♥ Đặc biệt cảm ơn các nhà phát triển GRBL:)

Tôi hy vọng bạn thích dự án này, hãy cho tôi biết trong phần bình luận nếu có thắc mắc, Tôi cũng muốn xem ảnh máy CNC của bạn!

Cảm ơn!! để được hỗ trợ của bạn.

Giải nhất cuộc thi Vi điều khiển

Đề xuất:

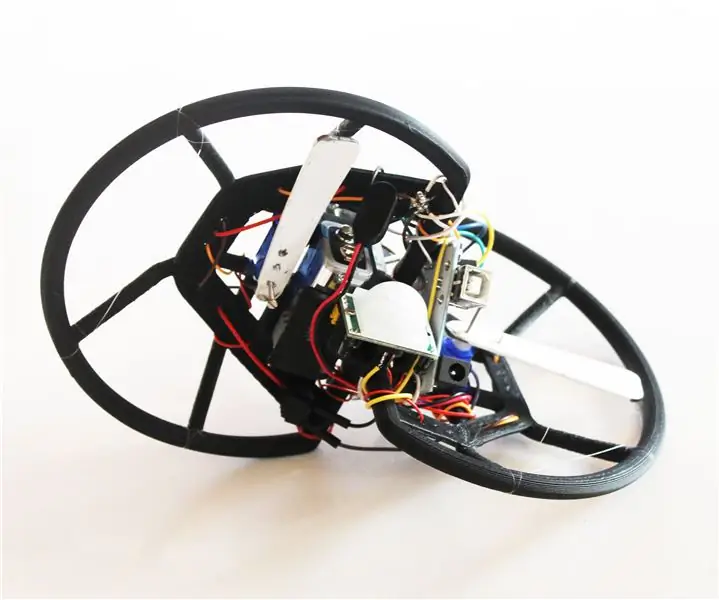

OLOID di chuyển - một con vật cưng khác nhau trong các thời điểm khác nhau: 10 bước (có hình ảnh)

OLOID Di chuyển - Một con vật cưng khác nhau trong những thời điểm khác nhau: Corona đã thay đổi cuộc sống của chúng ta: nó đòi hỏi chúng ta phải xa cách về mặt vật lý, từ đó dẫn đến sự xa cách xã hội. Vì vậy, những gì có thể là một giải pháp? Có thể là một con vật cưng? Nhưng không, Corona đến từ động vật. Hãy tự cứu mình khỏi Corona 2.0 khác. Nhưng nếu chúng ta

Tự làm máy khắc laser in 3D với khoảng. Khu vực khắc 38x29cm: 15 bước (có hình ảnh)

Máy khắc laser in 3D tự làm với khoảng. Khu vực khắc 38x29cm: Nói trước: Dự án này sử dụng tia laser có công suất bức xạ lớn. Điều này có thể rất nguy hại đối với các chất liệu khác nhau, làn da của bạn và đặc biệt là mắt của bạn. Vì vậy, hãy cẩn thận khi sử dụng máy này và cố gắng chặn mọi

Cách làm bánh xe ô tô RC từ giấy bìa cứng và giấy Kraft: 9 bước (có hình ảnh)

Cách làm bánh xe RC từ giấy bìa cứng và giấy Kraft: Bánh xe RC là bộ phận thiết yếu đối với tất cả các loại xe RC. Có nhiều chủng loại và loại bánh xe RC khác nhau và việc lựa chọn đúng loại bánh xe là một trong những yếu tố quan trọng nhất khi xử lý những chiếc xe này. Khi tôi bắt đầu tự chế tạo ô tô RC, một trong những

Hình xăm máy tính xách tay bằng laser cắt: 6 bước (có hình ảnh)

Hình xăm máy tính xách tay bằng Laser-Cut: Tạo nhãn dính sắc nét để che logo trên máy tính xách tay của bạn! Có rất nhiều ví dụ về các thiết kế tuyệt vời được khắc laser trực tiếp vào phần trên của máy tính xách tay. Đây là một trong những hướng dẫn đầu tiên về chủ đề này. Những người hướng dẫn thậm chí còn làm điều này miễn phí tại

RGB LED nổi bật Hình ảnh khắc / khắc bằng nhựa có khung: 5 bước

Hình ảnh khắc / khắc bằng nhựa nổi bật LED RGB LED: Xin chào, đây là hướng dẫn phác thảo cách tôi thực hiện khắc chữ Kanji trên một tấm nhựa trong, sau đó xen kẽ một mạch đèn LED RGB vào khung để làm nổi bật các ký tự được khắc / khắc. Tôi khá chắc rằng mình đã thấy ý tưởng chung này được sử dụng ở đâu đó (