Mục lục:

- Bước 1: Tạo Nắp Vỏ ngoài cho Thân trên SolidWorks

- Bước 2: Tạo phần thân trên SolidWorks

- Bước 3: Tạo khớp trên SolidWorks

- Bước 4: Tạo Tay đòn / Tay cầm trên SolidWorks

- Bước 5: Tạo phần còn lại của cánh tay trên SolidWorks

- Bước 6: Tạo Gear trên SolidWorks

- Bước 7: Tạo Pawl trên SolidWorks

- Bước 8: Tạo Direction Knob trên SolidWorks

- Bước 9: Tạo giá treo ống

- Bước 10: Bắt đầu lắp ráp trên SolidWorks

- Bước 11: Đặt hàng các bộ phận từ McMaster-Carr

- Bước 12: Lấy các bộ phận từ cửa hàng phần cứng

- Bước 13: Sản xuất các bộ phận

- Bước 14: Đặt tất cả các bộ phận lại với nhau

- Bước 15: Kiểm tra lặp đi lặp lại

- Bước 16: Trang đóng góp

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

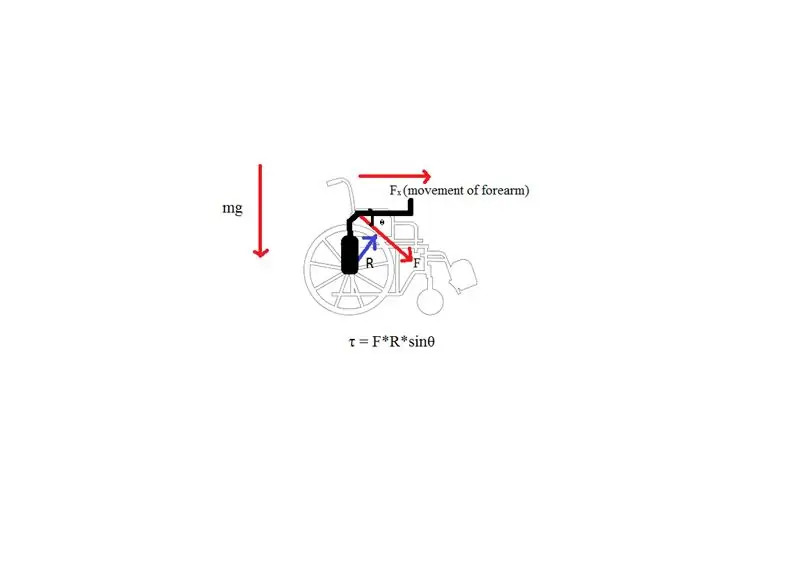

Chiếc xe lăn thông thường có nhiều khiếm khuyết đối với những người yếu liệt chi trên hoặc hạn chế về nguồn lực. Nhóm của chúng tôi được giao nhiệm vụ thiết kế bộ điều khiển cần gạt cho những chiếc xe lăn từ Nhiệm vụ Xe lăn Miễn phí để cho phép người dùng đi xa hơn trên ghế của họ và giúp những người bị suy nhược chi trên có thể sử dụng ghế. Hệ thống hỗ trợ điều khiển cần gạt xe lăn là một thiết bị hiệu quả về chi phí giúp giảm đáng kể nhu cầu chuyển động của vai và giải quyết mức độ mệt mỏi bằng cách sử dụng các trình điều khiển cần gạt ngang thay vì thẳng đứng, sẽ phù hợp cho bệnh nhân suy yếu và bệnh nhân ở các vùng nông thôn. Người điều khiển cánh tay đòn ngang điển hình tập trung quá nhiều vào các cơ ở cánh tay và vai, có thể gây ra các biến chứng cho bệnh nhân bị yếu chi trên. Do đó, nhóm của chúng tôi đã thiết kế một bộ điều khiển đòn bẩy ngang nhằm mục đích sử dụng cơ ngực để mang lại sự thoải mái cho những người không thể sử dụng cơ vai của họ.

Đề xuất thị trường và giá trị

Một cách để giải quyết tình trạng đau và mỏi vai liên quan đến việc sử dụng xe lăn ở những người đặc biệt là ở các làng quê nông thôn có đường không trải nhựa, trình điều khiển cần gạt của chúng tôi nhằm mục đích giảm bớt vấn đề bằng cách sử dụng chuyển động tiến / lùi thay vì chuyển động lên / xuống cùng với một tay vịn được cải tiến để tạo sự thoải mái và hỗ trợ. Bởi vì các ngôi làng nông thôn và những con đường không trải nhựa thường rất nhiều đá và không bằng phẳng, bệnh nhân sẽ phải dùng nhiều lực hơn vào tay đòn để di chuyển xe lăn của họ đến một khoảng cách nhất định so với đường trơn. Do đó, những người bị yếu chi trên ở nông thôn lại càng bị cản trở nhiều hơn vì họ phải vận động nhiều hơn và sức lực nhiều hơn để di chuyển nơi này đến nơi khác, điều này gây ra vấn đề là họ liên tục yếu đi khi họ tiếp tục sử dụng cơ vai ngày này qua ngày khác.. Do đó, bằng cách thực hiện động tác điều khiển đòn bẩy ngang, những cá nhân đến từ các vùng nông thôn có điểm yếu ở chi trên sẽ không chỉ có thể di chuyển tự do mà còn giảm sự vất vả của cơ vai khi họ sử dụng sức mạnh ở ngực.

Phân tích chi phí

Chúng tôi quyết định sử dụng PVC, acrylic và ABS. Đó là sự dung hòa giữa sức mạnh và chi phí. Ba vật liệu này tương đối rẻ hơn, nhưng đủ chắc chắn để hoạt động bình thường. Chi phí ước tính là khoảng $ 170. Ban đầu chúng tôi dự định sử dụng nhôm cho hầu hết các thành phần của trình điều khiển cần gạt của chúng tôi như vỏ ngoài và tay nắm vì nhôm rẻ hơn thép. Tuy nhiên, sau khi thực hiện nghiên cứu, chúng tôi thấy rằng việc sử dụng các tấm và thanh nhôm dày sẽ không phải là lý tưởng vì chi phí lớn để thu được một lượng kim loại đáng kể. Thay vào đó, chúng tôi đã tìm thấy các lựa chọn thay thế rẻ hơn bằng cách sử dụng các vật liệu khác nhau cho các bộ phận khác nhau. Chúng tôi sử dụng một tấm acrylic lớn cho vỏ ngoài và cắt bằng tia laser thành các phần nhỏ hơn, giá thành khoảng 25 đô la. Trong khi đó, các tấm nhôm lớn sẽ có giá hơn 70 đô la. Ngoài ra, chúng tôi cũng quyết định sử dụng ống PVC cho tay nắm của mình thay vì thanh kim loại vì ống PVC không chỉ chắc chắn mà còn cực kỳ rẻ. Mặc dù các thanh nhôm có thể cứng hơn, nhưng chúng tôi đã chi khoảng 30 đô la cho mỗi bên của chiếc xe lăn. Ngược lại, ống PVC có giá khoảng 5 đô la. Phần lớn chi phí của chúng tôi đến từ việc in 3D ABS. Bởi vì chúng tôi đã in ba phần của hệ thống của mình, tổng thời gian để in tất cả các phần này mất tổng cộng khoảng 32 giờ. Kết quả là, với giá mỗi giờ sử dụng máy in 3D, tổng số tiền lên đến 130 đô la.

Vật liệu và Thiết kế Nguyên mẫu

- Ống PVC ~ $ 2,16

- Nắp ổ cắm PVC ~ $ 1,66

- khuỷu tay 90 độ PVC ~ $ 2,28

- Tấm acrylic ~ $ 24,98

- Bánh răng ABS, bánh răng ABS, núm ABS ~ $ 130

- Vít thép ~ $ 6,92

- Dây cao su ~ $ 3,18

- Keo thủ công E6000 ~ $ 4,29

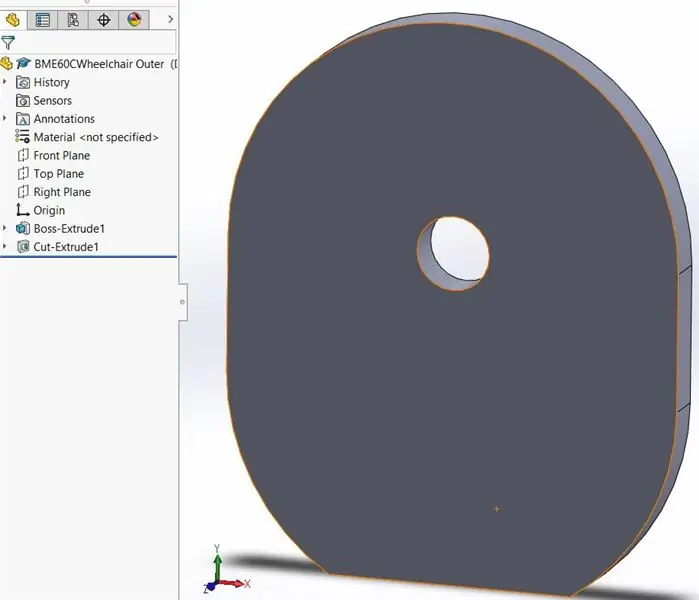

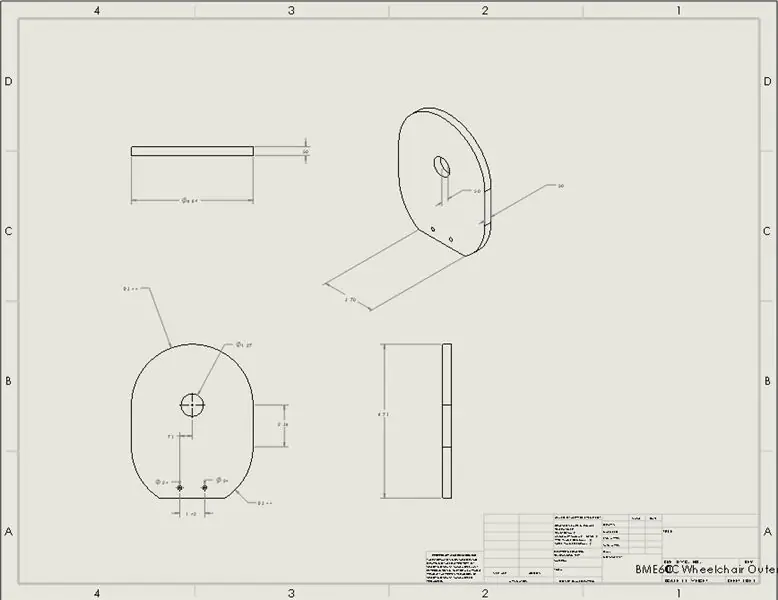

Bước 1: Tạo Nắp Vỏ ngoài cho Thân trên SolidWorks

Trước khi bắt đầu toàn bộ dự án, hãy đặt kích thước bằng MMGS.

Sử dụng mặt phẳng phía trước, tạo một bản phác thảo mới và vẽ một vòng tròn tại điểm gốc với đường kính 175mm. Sau đó, vẽ hai đường thẳng đứng tại các tiếp tuyến của đường tròn có chiều dài 60mm. Sau đó, vẽ các cung tiếp tuyến ở cuối của cả hai đường và nối chúng bằng một đường ngang. Sau đó, sử dụng tính năng "cắt thực thể", cắt nửa dưới của vòng tròn bên trong vùng.

Khi bản phác thảo hoàn thành, ông chủ đùn bản phác thảo bằng cách sử dụng đùn mù 12,70mm. Khi quá trình đùn hoàn tất, hãy mở một bản phác thảo mới và vẽ một vòng tròn xếp hàng với đầu của các đường tiếp tuyến có đường kính 32,20mm và cắt đùn bằng cách sử dụng "qua tất cả" tạo một lỗ.

Để tạo hai hình tròn đáy, mở một bản phác thảo mới và vẽ hai hình tròn có đường kính 6mm và đặt chúng cách đáy 15mm và cách tâm cung tiếp tuyến 58,84mm. Khi bản phác thảo đã hoàn thành, sử dụng cắt đùn bằng cách sử dụng "qua tất cả" để tạo hai lỗ.

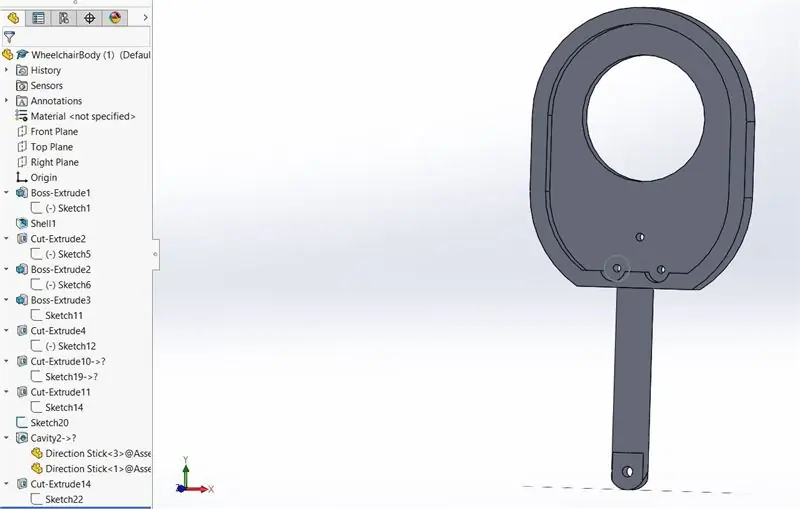

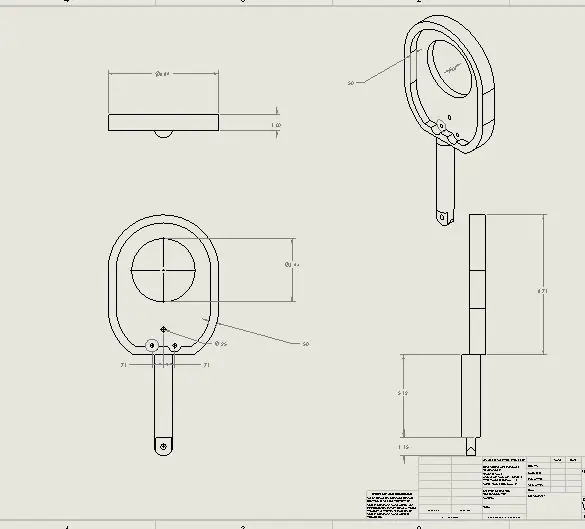

Bước 2: Tạo phần thân trên SolidWorks

Để bắt đầu phần thân, hãy lặp lại bản phác thảo như trong phần một để tạo ra hình dạng tổng thể của phần thân và đùn nó 25,40mm. Sau khi phần được ép đùn, sử dụng tùy chọn vỏ trên một trong các mặt của phần có kích thước 12,70mm.

Sau đó, mở một bản phác thảo mới và vẽ một vòng tròn ở tâm của chi tiết có đường kính 100mm, cách đáy 133,84mm và cách các cạnh của chi tiết 87,50mm. Khi bản phác thảo đã hoàn thành, hãy cắt extrude bằng cách sử dụng "qua tất cả" một lần nữa để tạo một lỗ.

Để tạo đòn bẩy, hãy tạo một bản phác thảo mới trên mặt phẳng trên cùng và xoay phần đó xuống phía dưới. Bắt đầu bản phác thảo bằng cách tạo một hình tròn có đường kính 28,74mm ở đáy của phần trước và đùn nó 130mm.

Khi đòn bẩy đã được tạo, hãy tạo một bản phác thảo mới ở chân cần gạt. Kẻ hai đường ngang cách đều gốc tọa độ dài 25,10mm. Sau đó, nối hai đường bằng cung tròn tiếp tuyến với chiều cao 14mm. Khi bản phác thảo hoàn thành, hãy đùn bản phác thảo mới 30mm.

Sử dụng phần đùn mới nhất, tạo một bản phác thảo mới trên mặt phẳng phía trước và phác thảo một hình tròn cách đỉnh 14,95mm và cách mặt bên 12,55mm. Sau đó, cắt đùn qua tất cả để tạo một lỗ.

Với tổng thể thân máy, hãy phác thảo hai lỗ ở dưới cùng của thân máy có đường kính 6mm và cách nhau 36mm, cách đáy 15mm và cách đỉnh 58,84mm của các cung tiếp tuyến. Sau đó, cắt đùn qua tất cả để tạo ra hai lỗ.

Ở dưới cùng của một phần, tạo một bản phác thảo mới. Tạo các đoạn thẳng ở hai bên là 14,93mm. Tạo một đường ngang dài 28,74mm để nối hai đường. Vẽ một hình tròn có bán kính 14,37mm và căn chỉnh nó với hình tròn ở trung tâm. Cắt nó để tạo thành một nửa hình tròn. Cắt extrude qua tất cả các hình dạng đường dốc ở dưới cùng của bộ phận để để lại một cạnh tròn.

* Để chuẩn bị cho khoang, hãy tạo một bản phác thảo mới trong mặt phẳng phía sau. Vẽ một đường tròn có bán kính 20,57mm cách đáy 15mm và cách cung tiếp tuyến bên cạnh là 58,84mm. Sau khi lắp ráp tất cả các mảnh lại với nhau, bạn chỉnh sửa phần bên trong bộ phận lắp ráp và sử dụng tính năng khoang để tạo ra các nửa vòng tròn.

Trên mặt phẳng phía trước, tạo một bản phác thảo mới. Vẽ một hình tròn ở tâm có đường kính 6,35mm giữa hình tròn lớn và hai hình tròn nhỏ gần đáy. Tạo đường tròn cách đáy 40,13mm và cách cung tiếp tuyến 33,70mm ở hai bên. Sau đó, cắt extrude qua tất cả để tạo ra một vòng tròn nhỏ ở trung tâm.

* Bước này sẽ được tiếp tục sau khi lắp ráp tất cả các phần lại với nhau.

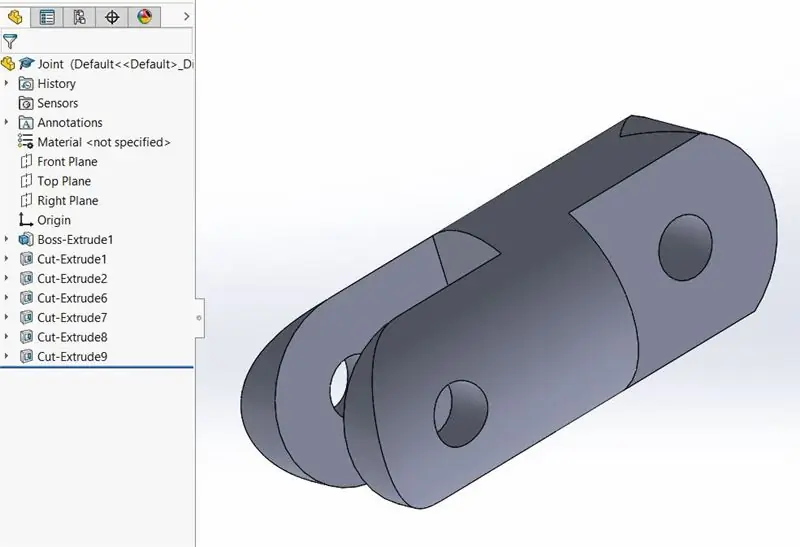

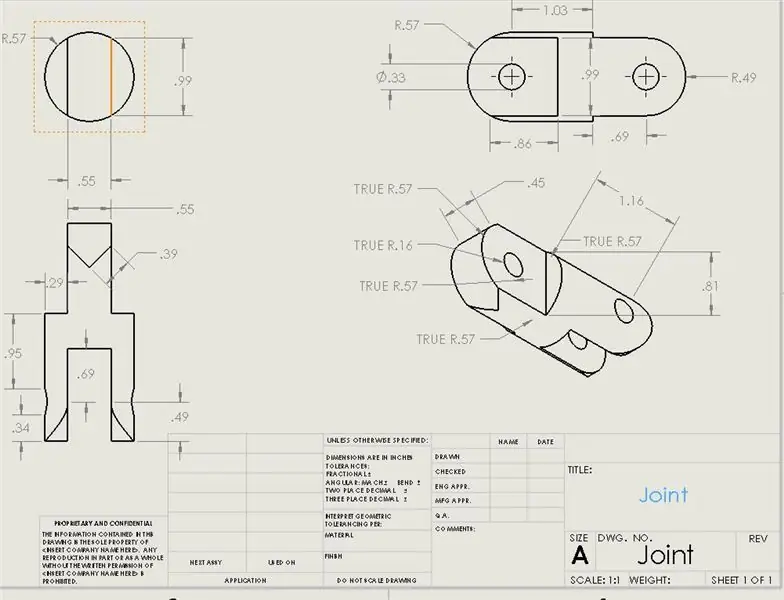

Bước 3: Tạo khớp trên SolidWorks

Để bắt đầu nối, hãy bắt đầu bằng cách tạo một bản phác thảo mới trên tấm phía trước và vẽ một vòng tròn có đường kính 28,74mm. Đùn mù hình tròn vừa được phác thảo 120mm.

Sau đó, xoay phần và phác thảo ở mặt sau. Kẻ hai đường thẳng đứng có độ dài 25,10mm và cách mép hình tròn 7,37mm. và cắt đùn bằng cách sử dụng "mù" và độ sâu 30mm cho cả hai vùng.

Tiếp theo, nhìn từ mặt phẳng bên phải, phác thảo một vòng tròn trên vùng chúng ta vừa cắt. Đường kính phải là 8,38mm với khoảng cách 12,55mm từ cạnh trên và 14,95mm từ cạnh bên. Cắt mù 30mm.

Trên mặt phẳng bên phải, kẻ các đoạn thẳng về hai phía là 15,05mm. Tạo một đường thẳng đứng dài 28,74mm để nối hai đường. Vẽ một hình tròn có bán kính 14,37mm và căn chỉnh nó với hình tròn ở trung tâm. Cắt nó để tạo thành một nửa hình tròn. Cắt extrude qua tất cả các hình dạng đường dốc ở dưới cùng của bộ phận để để lại một cạnh tròn.

Sau đó, quan sát từ mặt phẳng phía sau, hãy phác thảo hai đường thẳng đứng có chiều dài 25,10mm và 7mm tính từ tâm. Cắt mù với độ sâu 35mm.

Trên mặt phẳng bên phải, phác thảo một vòng tròn ở phần bên phải với tâm cách 17,24mm so với cạnh trái của phần bị mù cắt đùn qua tất cả để tạo ra một vòng tròn

Trên mặt phẳng bên phải, lặp lại hình đường dốc ở phía bên trái của bộ phận.

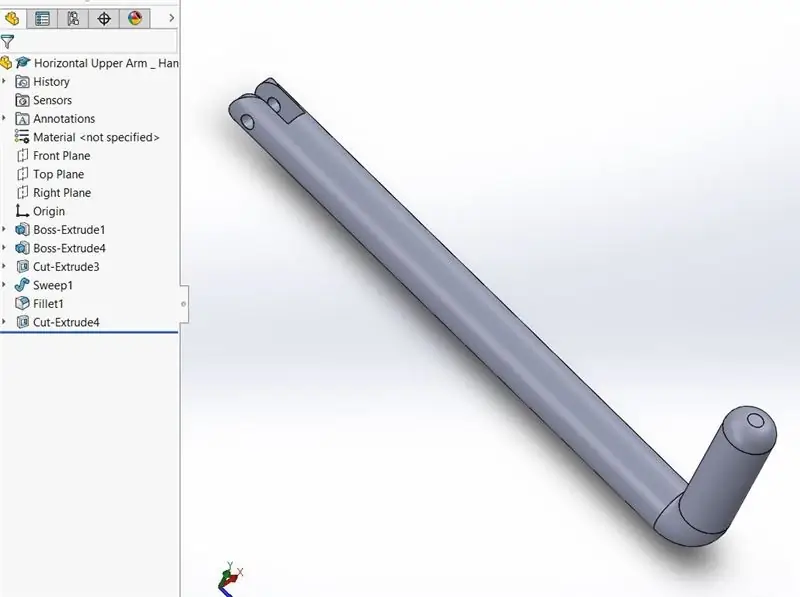

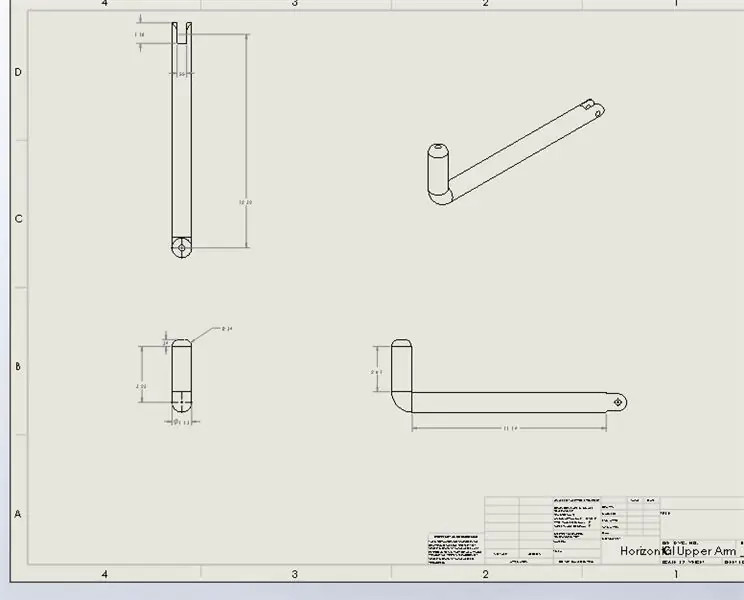

Bước 4: Tạo Tay đòn / Tay cầm trên SolidWorks

Trên mặt phẳng phía trước, vẽ một đường tròn có đường kính 28,75mm tại điểm gốc. Boss đùn nó 275mm.

Tiếp theo, ra mặt phẳng sau và phác hai đường thẳng đứng có chiều dài 25,10mm với khoảng cách từ tâm là 7mm. Đùn hai đường để có một khoảng trống ở giữa với kích thước đùn là 35mm.

Trên phần chúng ta vừa đùn, vẽ một hình tròn có đường kính 8,40mm với khoảng cách 17,76mm từ tâm của hình tròn đến cạnh và 12,56mm từ đáy của bộ phận. Cắt đùn qua tất cả để tạo một lỗ.

Trên mặt phẳng bên phải, tạo một đường ngắn dài 9,24mm nối với bên trái của chi tiết. Vẽ một cung tròn có bán kính 30mm. Sau đó, kẻ một đường thẳng đứng nối đầu kia của vòng cung dài 76,39mm. Sau khi bản phác thảo hoàn thành, hãy quét bản phác thảo.

Sau đó, phi lê phần trên của phần chúng ta vừa quét 10mm.

Cuối cùng, trên mặt phẳng bên phải, tạo các đường thẳng nằm ngang trên cả hai mặt của chi tiết với lỗ chúng ta đã tạo dài 17,78mm. Tạo một đường thẳng đứng dài 25,10mm để nối hai đường thẳng. Vẽ một hình tròn có bán kính 12,56mm và căn chỉnh nó với hình tròn ở trung tâm. Cắt nó để tạo thành một nửa hình tròn. Cắt extrude qua tất cả các hình dạng đường dốc ở dưới cùng của bộ phận để để lại một cạnh tròn.

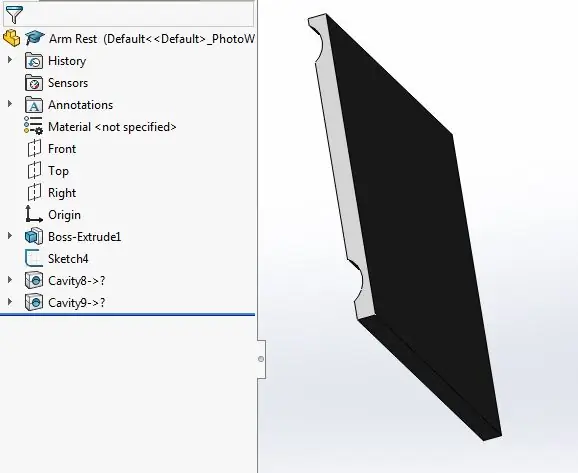

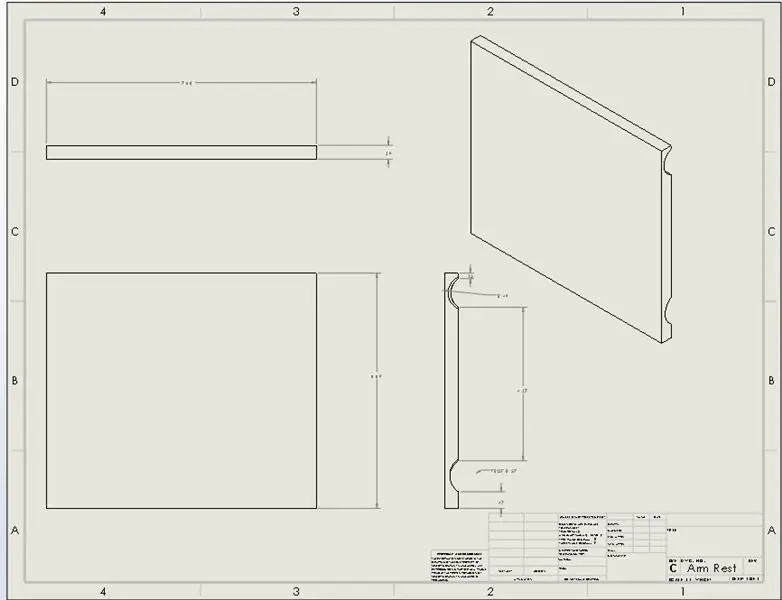

Bước 5: Tạo phần còn lại của cánh tay trên SolidWorks

Trên mặt phẳng phía trước, phác thảo một hình chữ nhật có chiều cao 170mm và chiều dài 195mm và tạo một đùn mù 10mm.

* Sau khi lắp ráp, sử dụng tính năng khoang để tạo các vết lõm trên lăng trụ hình chữ nhật

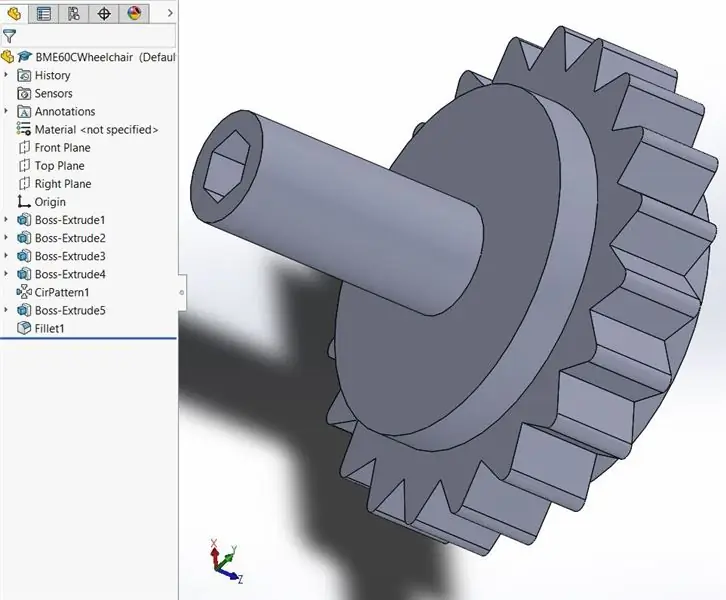

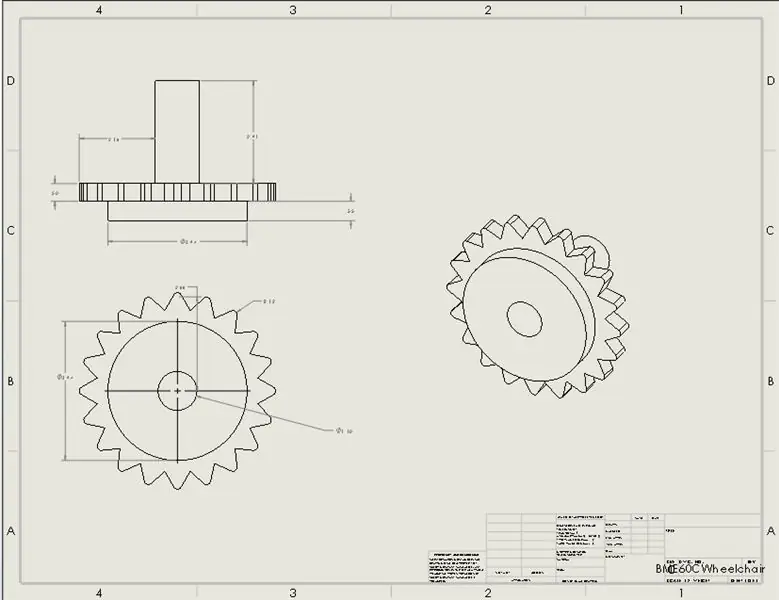

Bước 6: Tạo Gear trên SolidWorks

Để bắt đầu bánh răng, hãy tạo một bản phác thảo mới trên mặt phẳng phía trước và vẽ hai vòng tròn từ cùng một điểm với đường kính 25,40mm và 31,75mm. Sau đó, ông chủ đùn bằng cách sử dụng đùn mù ở 30mm.

Sau khi ép đùn xong, hãy tạo một bản phác thảo khác trên mặt phẳng phía trước và vẽ một vòng tròn khác có đường kính 31,75mm và đùn 20mm.

Tiếp theo, phác thảo trên mặt phẳng phía trước một hình tròn có đường kính 100mm và đùn nó 12,70mm.

Trên đầu của phần chúng ta vừa đùn, vẽ một tam giác đều với các cạnh 30mm. Đùn hình tam giác 12,70mm.

Sau khi ép đùn xong, hãy sử dụng tính năng mẫu hình tròn để có 20 hình tam giác đồng nhất xung quanh bộ phận. Sau đó, phi lê tất cả các cạnh của hình tam giác.

Trên mặt phẳng phía trước, phác thảo một vòng tròn khác có đường kính 100mm và đùn nó 13,97mm.

Để tạo lỗ ở giữa bánh răng, vẽ một hình tròn trên mặt phẳng sau có đường kính 27,94mm và cắt đùn lên bề mặt.

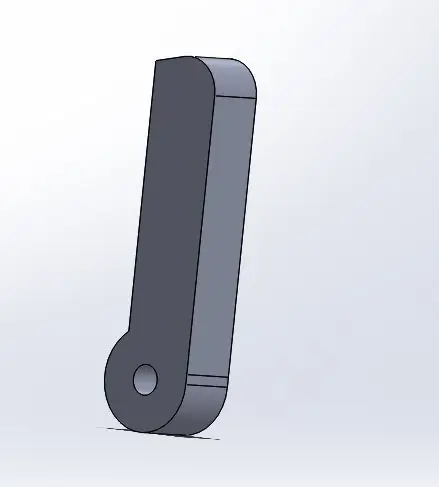

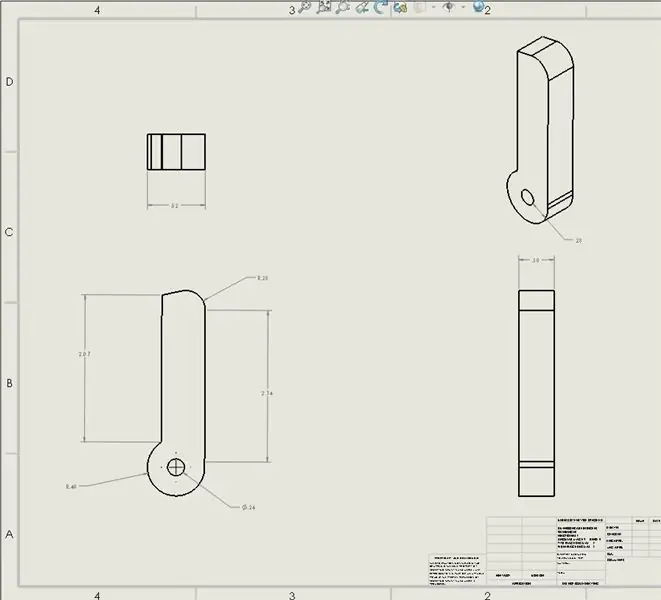

Bước 7: Tạo Pawl trên SolidWorks

Trên mặt phẳng phía trước, vẽ một đường thẳng đứng với chiều dài 2,07 inch. Sau đó, vẽ một vòng cung với bán kính 0,40 inch nối với đáy của đường thẳng đứng. Ngoài ra, hãy vẽ một đường ngang nối với cạnh trên của đường thẳng đứng. Sử dụng kích thước thông minh, nhấp vào cạnh trên và sau đó là đường thẳng đứng và đặt góc là 78,00 độ.

Sau khi đặt góc, hãy vẽ một đường thẳng đứng khác nối với đường xiên có chiều dài 2,14 inch. Sau đó, phi lê cạnh của đường này với đường ngang có bán kính 0,28 inch.

Khi bản phác thảo hoàn thành, ông chủ đùn bằng cách sử dụng đùn mù 0,5 inch. Để tạo lỗ ở giữa, hãy phác thảo một hình tròn có bán kính 0,12 inch ở trung tâm của bộ phận và sử dụng cắt đùn qua tất cả.

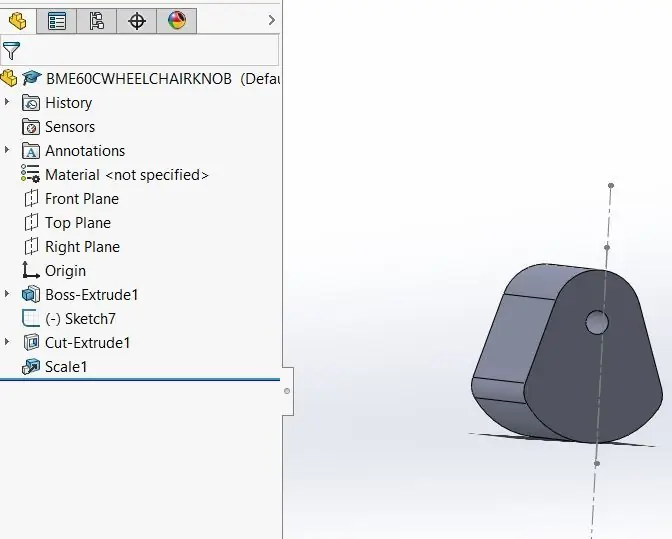

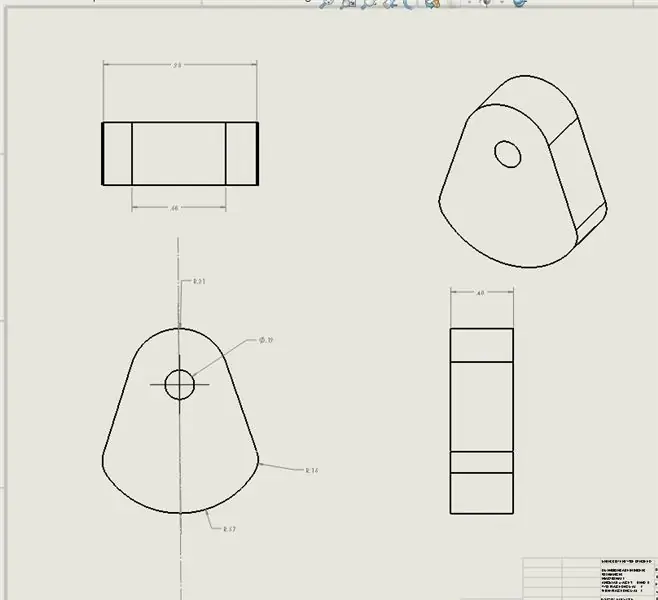

Bước 8: Tạo Direction Knob trên SolidWorks

Trên mặt phẳng phía trước, vẽ một đường tâm thẳng đứng. Sau đó, ở đầu đường tâm, vẽ một cung tròn có bán kính 10mm. Sau đó, trên cả hai mặt vẽ các đường xiên với chiều dài 18,26mm. Sau đó, vẽ một cung tròn trên cả hai mặt với bán kính 5mm. Để kết nối cả hai bên, vẽ một vòng cung khác có bán kính 18mm. Đùn bản phác thảo bằng cách sử dụng đùn mù 12,70mm.

Để tạo lỗ, vẽ một hình tròn đường kính 5,90mm có tâm cách điểm gốc 8mm. Sử dụng cắt đùn lên bề mặt.

Chia tỷ lệ phần về centroid với hệ số tỷ lệ 0,8mm.

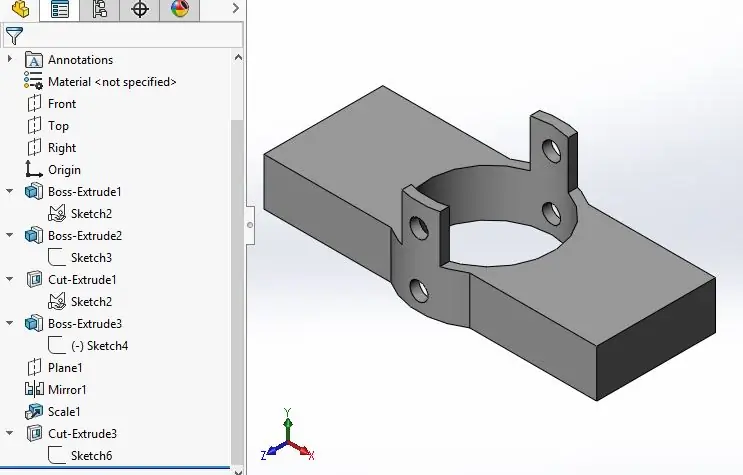

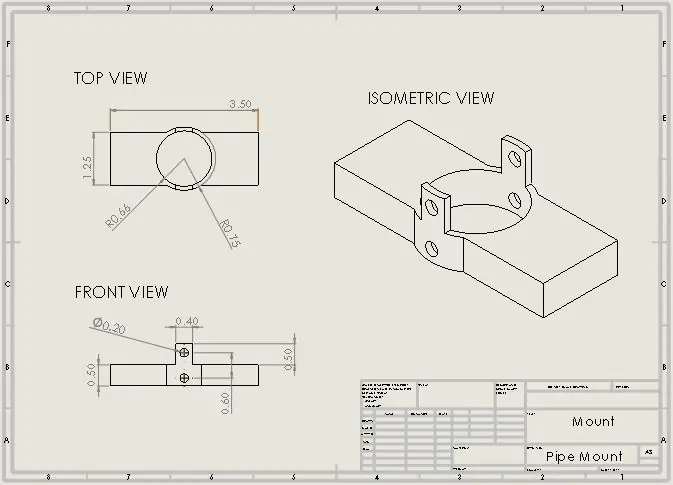

Bước 9: Tạo giá treo ống

Để tạo ngàm ống sẽ gắn tay đòn vào thân hộp số, hãy bắt đầu bằng bản phác thảo hai vòng tròn. Vòng tròn bên trong phải có đường kính của ống PVC để nó có thể trượt dễ dàng xung quanh, do đó, nó phải là 1,3125 inch. Vòng tròn bên ngoài nên có kích thước khoảng 1,5 inch. Đảm bảo hai vòng tròn đồng tâm và cách phần giữa hai vòng tròn 0,5 inch. Sau đó, phác thảo một hình chữ nhật khớp với mặt dưới cùng của vỏ ngoài của bánh răng. Đây sẽ là một hình chữ nhật có kích thước 3,5 inch x 1,25 inch. Căn giữa hình chữ nhật này xung quanh hình tròn bằng cách đặt cạnh dài của hình chữ nhật cách tâm hình tròn 1,75 inch và cạnh ngắn của hình chữ nhật cách tâm hình tròn 0,63 inch. Kéo dài hình chữ nhật 0,5 inch. Bởi vì một số phần của hình chữ nhật nằm trong vòng tròn bên trong, hãy cắt đường tròn bên trong để xóa nó. Tiếp theo, từ mặt phẳng trên cùng của chi tiết, vẽ một đường tâm từ hình tròn đến phần bên ngoài của cạnh đùn. Từ điểm chính giữa này trên cạnh đùn, vẽ một hình chữ nhật có chiều dài 0,2 inch về cả hai phía. Kéo hình chữ nhật nhỏ này ra 0,5 inch. Tạo mặt phẳng tham chiếu mặt trước qua tâm của chi tiết và sử dụng chức năng phản chiếu để tạo một hình chữ nhật đùn giống hệt nhau ở phía bên kia của hình tròn.

Khi các bộ phận in 3D, bạn nên tăng tỷ lệ mọi thứ lên một chút để tránh bị nhiễu khi đặt bộ phận đó lên bộ phận lắp ráp. Trong trường hợp này, toàn bộ phần đã được tăng tỷ lệ lên 1,05. Cuối cùng, phác thảo hai hình tròn có đường kính 1/4 inch được đặt ở mặt trước của tâm bộ phận với một hình chữ nhật nhỏ và một mặt bên của hình tròn. Đảm bảo hai hình tròn có liên quan với nhau theo chiều dọc, sau đó chúng có thể được cắt qua toàn bộ phần, tổng cộng cắt ra bốn hình tròn. Đây sẽ là những lỗ mà bu lông có thể được đặt để kết nối PVC với thân chính của vỏ bánh răng.

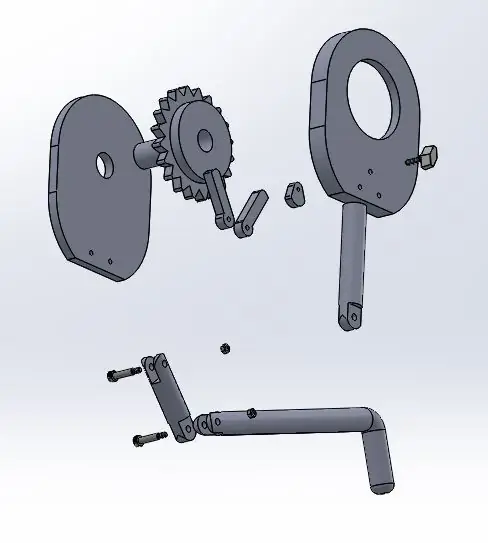

Bước 10: Bắt đầu lắp ráp trên SolidWorks

Đầu tiên, lắp tất cả các bộ phận đã được tạo ở các bước trước cùng với núm, vít và đai ốc bên ngoài, biến thân xe lăn trở thành bộ phận cơ bản.

Bắt đầu bằng cách ghép giữa thân và bánh răng bằng cách nhấp vào mép của bánh răng và mép của thân và sử dụng một vật đồng tâm. Sau đó, nhấp vào mặt của bánh răng và thân để tạo ra một người bạn đời trùng hợp.

Sau đó, giao phối giữa cơ thể và núm điều hướng bằng cách nhấp vào mặt của núm điều hướng và cơ thể để giao phối trùng hợp.

Bây giờ, giao phối núm bên ngoài và thân xe lăn bằng cách nhấp vào cả mặt của núm bên ngoài và thân xe để tạo ra một người bạn đời trùng hợp.

Tạo một đối tác đồng tâm bằng cách nhấp vào mặt của thân và mặt của núm bên ngoài.

Sau đó, tạo một đối tác đồng tâm bằng cách nhấp vào mặt của núm điều hướng và cạnh của thân.

Bây giờ hãy nhấp vào các mặt của cơ thể và con tốt để tạo ra một người bạn đời trùng hợp và lặp lại cho con khác.

Tạo đối tác tiếp tuyến bằng cách nhấp vào mặt của núm điều hướng và con quay và lặp lại cho con tốt khác.

Tiếp theo, tạo một người bạn đời trùng hợp bằng cách nhấp vào mặt của thân và vỏ ngoài và tạo một người bạn đời đồng tâm bằng cách nhấp vào mặt của thân và cạnh của vỏ ngoài. Sau đó làm cho mặt của thân và mặt của vỏ ngoài song song với nhau.

Tạo một góc giới hạn có giá trị lớn nhất là 78 độ và giá trị nhỏ nhất là 35 độ cho mặt của cơ thể và mặt của con tốt và lặp lại cho con khác

Sau đó, giao phối phần khớp và phần thân bằng cách nhấp vào mặt của cả hai để tạo ra một người bạn đời đồng tâm. Sau đó, tạo một đối tác chiều rộng ở giữa cho cả hai mặt của khớp và thân.

Sau đó, tạo một đối tác đồng tâm cho mép của tay đòn bẩy và mép của khớp. Tạo một đối tác chiều rộng tâm khác cho cả hai mặt của khớp và tay đòn bẩy.

Tạo một đối tác đồng tâm khác cho mặt của mối nối và vít. Sau đó, tạo một đối tác tiếp tuyến bằng cách nhấp vào mặt của khớp và mặt của vít.

Trên mặt phẳng bên phải, phác thảo hai đường trục để tham chiếu giao phối trong tương lai với đường đầu tiên là nơi cơ thể gặp khớp và đường thứ hai là nơi khớp gặp tay đòn bẩy.

Tiếp theo, tạo một đối tác đồng tâm bằng cách nhấp vào mặt của tay đòn bẩy và vít thứ hai. Sau khi giao phối, tạo ra một người bạn đời tiếp tuyến khác với cả mặt của cả hai thành phần.

Với trục đầu tiên đã vẽ trước đó, giao phối mép của đai ốc đầu tiên và trục để tạo ra một vật ghép đồng tâm.

Sử dụng một đối tác trùng khớp cho mặt của vít đầu tiên và đai ốc thứ nhất và lặp lại cho vít và đai ốc thứ hai.

Tạo một giao phối đồng tâm với cạnh của đai ốc thứ hai và trục thứ hai.

Tạo một đối tác đồng tâm khác với mặt thân và mặt ngoài của vít thứ nhất. Ngoài ra, hãy tạo một người bạn đời trùng hợp cho những bộ phận này.

Tạo một mặt đồng tâm cho mặt của chốt và mặt ngoài của vít thứ ba.

Tạo bạn tình trùng khớp với mặt thân và mặt ngoài của vít thứ ba.

Tiếp theo, tạo một đối tác đồng tâm khác bằng cách nhấp vào mặt của vỏ ngoài và mặt ngoài của vít thứ ba và làm cho chúng trùng khớp với nhau.

Tạo một người bạn đời đồng tâm bằng cách nhấp vào mặt của cơ thể và mặt của con vằn và làm cho chúng trùng khớp với nhau. Lặp lại cho con cờ khác.

Tạo một đối tác đồng tâm bằng cách nhấp vào mặt của núm điều hướng và núm bên ngoài.

Cuối cùng, giao phối giữa mặt của thân và cạnh của núm điều hướng để tạo ra một giao phối đồng tâm.

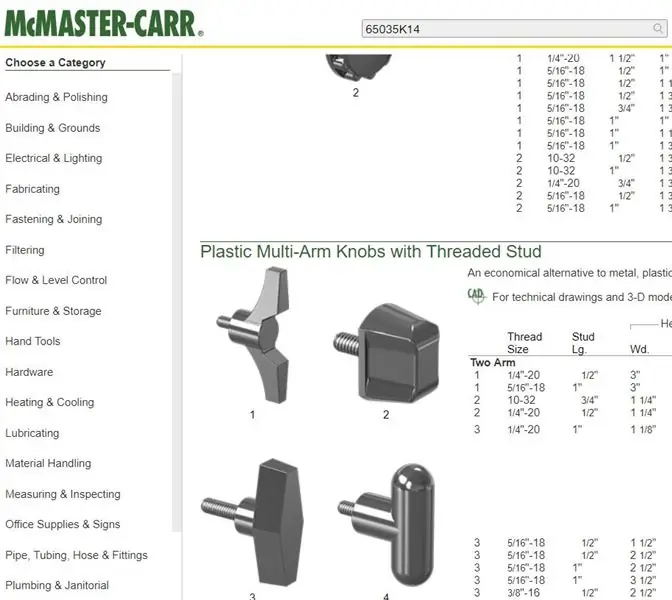

Bước 11: Đặt hàng các bộ phận từ McMaster-Carr

Đặt mua núm hai tay bằng nhựa (núm bên ngoài), vít đeo vai bằng thép hợp kim, đai ốc lục giác bằng thép và dây buộc cáp từ McMaster-Carr. Các số hiệu lần lượt là 65035K14, 92981A205, 90592A016 và 70215K61.

Bước 12: Lấy các bộ phận từ cửa hàng phần cứng

Tại một cửa hàng phần cứng địa phương, hãy lấy những thứ sau:

- Tấm acrylic 18 "x 24" x.220"

- Keo trong (Keo E6000)

- 1 nắp ổ cắm PVC (2)

- 1 x 10 '' ống PVC trơn

- 1 khuỷu tay 90 độ PVC (2)

Bước 13: Sản xuất các bộ phận

Các bộ phận in 3D: Chuẩn bị các bộ phận SolidWorks và chuyển đổi chúng thành tệp STL. Từ đó, đưa các bộ phận vào phần mềm Makerware và bố trí các bộ phận cần thiết để in (vỏ của thân máy, bánh răng, miếng lắp, chốt, núm điều hướng, chỗ lõm trên tay vịn *). Nếu các bộ phận không vừa với đế máy in, hãy đợi để in lại. Khi in, hãy chắc chắn thêm giá đỡ và bè để tránh việc in không thành công.

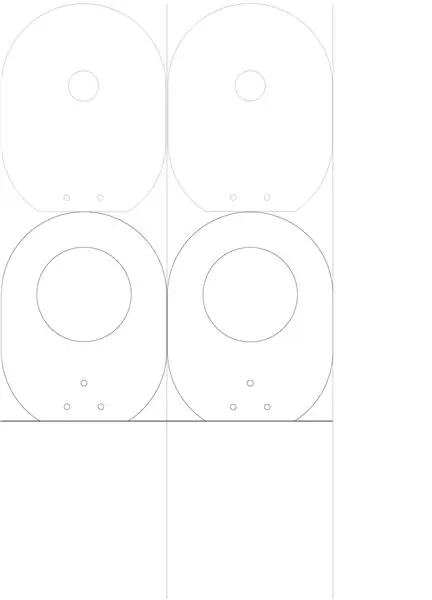

Bộ phận Cắt bằng Laser: Sử dụng acrylic 18 "x 24", có thể sản xuất các tấm mặt trước và mặt sau của vỏ ngoài của thân máy. Điều này có thể được thực hiện bằng cách lấy mặt trước của cả hai tấm trên SolidWorks và lưu chúng dưới dạng tệp DWG. Sau đó, chúng có thể được tải lên phần mềm cắt laser (trong trường hợp này là Epilog), trong đó hướng của chúng có thể được thiết lập như trong hình ảnh. Hai trong số mỗi hình sẽ được cắt ra khỏi acrylic, và từ vật liệu còn lại, hai hình chữ nhật sẽ được cắt. Các hình chữ nhật sẽ đóng vai trò là phần kê tay.

Bộ phận cắt bằng tay: Lấy các đường ống và cắt chúng thành các chiều dài khác nhau (hai trên 4,5 inch cho tay cầm, hai 4,5 inch cho khớp, hai ống 6,5 inch cho đòn bẩy và hai trên 13,25 inch cho cánh tay). Từ đó, cắt các miếng cánh tay 13,25 inch ở một đầu (30 hoặc 35mm) xuống giữa phía bên kia của ống và khoan một lỗ 1/4 cách các cạnh của ống 15 mm. Cắt và khoan hai trong số Các miếng khớp 4,5 inch theo cùng một kiểu nhưng ở cả hai bên của ống PVC khớp. Thực hiện tương tự (cắt và khoan) đối với một bên của tay đòn, ống 6,5 inch.

* Có thể sử dụng thụt lề phần tựa tay hoặc toàn bộ phần còn lại của cánh tay ở bước trước.

Bước 14: Đặt tất cả các bộ phận lại với nhau

Lắp ráp cơ thể:

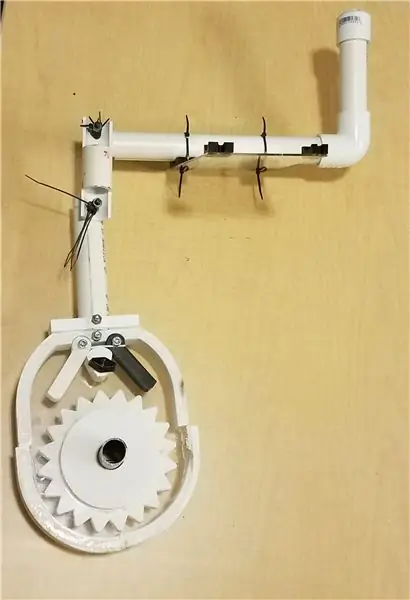

Lấy các mảnh vỏ bên ngoài cắt bằng tia laser và các mảnh vỏ in 3D. Lấy một mặt của vỏ ngoài và dán các mảnh vỏ sao cho phù hợp với các cạnh của vỏ. Sau đó, bạn lấy dây chun quấn quanh hai chiếc khạp. Đặt các chốt vào vị trí tương ứng của chúng và sử dụng bu lông có ren một phần và đặt nó qua lỗ của thân và các chốt. Sau đó, lấy núm điều hướng và núm nhựa. Đặt núm nhựa qua lớp vỏ bên ngoài và vặn hai núm với vỏ bên ngoài vào giữa hai bên. Cuối cùng, đặt bánh răng vào lỗ tương ứng của nó và đặt nắp trên của vỏ ngoài lên bánh răng và dán vỏ vào vỏ ngoài trên cùng. Hãy để nó ngồi và khô. Hãy nhớ cũng cố định hai bu lông có ren một phần bằng đai ốc lục giác sau khi đặt và dán nắp trên vào vỏ.

Lấy ống PVC cần gạt 6,5 inch và dán nó vào mặt dưới của thân. Từ đó, để cho nó ngồi và khô. Lấy phần đã gắn và trượt nó qua đường ống cho đến khi nó nằm phẳng trên mặt dưới của thân. Lấy một mũi khoan 1/4 inch và khoan các lỗ trên đường ống và xuyên qua thân ở những vị trí tương ứng. Giữ chặt các bu lông bằng đai ốc lục giác.

Lắp ráp phần còn lại của cánh tay:

Với phần kê tay, bạn chỉ cần đặt và dán các vết lõm vào 4 góc của phần kê tay. Sau đó, khoan hai lỗ (lỗ 5/32 '') ở mỗi bên của vết lõm và đặt dây buộc qua chúng. Sau đó, các vết lõm lớn hơn có thể được căn chỉnh và gắn vào ống PVC 13 inch của tay đòn bẩy. Thụt lề nhỏ hơn phải căn chỉnh và sau đó được gắn vào tay vịn của xe lăn trước khi sử dụng.

Lắp ráp Cánh tay đòn:

Đặt nắp trên ống tay cầm 4,5 inch và đặt cố định khuỷu tay ở phía bên kia. Với lỗ mở còn lại của khuỷu tay, đặt ống tay 13 inch và kết nối nó với một bên của khớp (ống 4,5 inch) bằng một chốt vai. Ở phía bên kia của khớp, lấy một bu lông vai khác và nối nó với phần tay đòn bẩy (ống 6,5 inch). Lấy một đai ốc lục giác và cố định chốt vai. Vì bu lông vai được ren một phần, các khớp nối mà nó được gắn vào có thể bị mỏng. Để làm cho các khớp chặt chẽ và chắc chắn hơn, hãy đặt khoảng năm khóa quanh mỗi chốt vai để siết chặt từng khớp.

Bước 15: Kiểm tra lặp đi lặp lại

Để kiểm tra, hãy đảm bảo bạn có quyền sử dụng một trong những chiếc xe lăn.

Gắn tay đòn vào bánh xe. Đảm bảo các bộ phận phù hợp với nơi chúng phải đến và đảm bảo các bộ phận nhất định song song với các bộ phận tương ứng của xe lăn, chẳng hạn như chỗ để tay. Đảm bảo các lỗ được khoan vào ống nhôm và thân của tay đòn được thẳng hàng. Nếu các bộ phận không cân xứng, hãy quay lại và thực hiện một số thay đổi về kích thước.

Khi tất cả các kích thước và mối quan hệ đều chính xác, hãy yêu cầu người thử nghiệm ngồi trên xe lăn và sử dụng tay đòn. Như được hiển thị trên sơ đồ thân xe tự do, người thử nghiệm sẽ đẩy về phía trước theo chiều ngang để tạo ra một lực chéo sẽ được sử dụng để tạo ra mô-men xoắn và đẩy xe lăn về phía trước. Phân tích bất kỳ vấn đề nào: sự mỏng manh của khớp, thừa hoặc thiếu không gian nằm ngang, các bộ phận bị gãy, v.v.

Phân tích các vấn đề và thiết kế lại một lần nữa.

Trong nguyên mẫu của chúng tôi, chiếc xe lăn di chuyển nhưng với tốc độ chậm. Phần thân xe không hoàn thành việc dán đúng thời hạn, vì vậy tay đòn bẩy đã bị gãy trong quá trình chạy thử nghiệm của chúng tôi. Ngoài ra, mối nối có thể quá lớn và lỏng lẻo, và có thể không có đủ không gian nằm ngang và chuyển động trên cánh tay đòn, cả hai điều này đều hạn chế lượng lực tác động mỗi lần đẩy.

Bước 16: Trang đóng góp

Đóng góp của Cá nhân cho Hệ thống Hỗ trợ

Quản lý dự án: Sophia Ynami 12732132

- Quản lý dự án, Sophia Ynami, chịu trách nhiệm đảm bảo mọi thành viên trong nhóm phải chịu trách nhiệm về các nhiệm vụ tương ứng của họ và tất cả các nhiệm vụ đều được hoàn thành đúng thời hạn. Tôi đã giúp đỡ trong quá trình lắp ráp cuối cùng cũng như kiểm tra và điều chỉnh thiết bị trước khi chạy lần cuối.

Nhà sản xuất: Yvonne Szeto 94326050

- Nhà sản xuất, Yvonne Szeto, chịu trách nhiệm chuẩn bị cho các thành phần khác nhau sẵn sàng để lắp ráp. Tôi chịu trách nhiệm cắt các nguyên liệu thô, khoan và in 3D các bộ phận khác nhau. Tôi cũng đã lắp ráp các thành phần khác nhau với nhau.

Kỹ sư vật liệu: Willis Lao 15649487

- Kỹ sư vật liệu, Willis Lao, chịu trách nhiệm quyết định loại vật liệu nào sẽ sử dụng cho từng thành phần của dự án và đặt hàng / chọn chúng từ McMaster Carr / Home Depot. Tôi cũng đã đóng góp cho Tài liệu hướng dẫn bằng cách viết phần giới thiệu, phân tích chi phí, quy trình từng bước tạo ra các bộ phận và lắp ráp.

Người kiểm tra: Matthew Maravilla 25352925

- Người thử nghiệm, Matthew Maravilla, chịu trách nhiệm giám sát và phân tích phương pháp thử nghiệm lặp lại, bao gồm thử nghiệm cánh tay đòn và báo cáo các thay đổi về kích thước hoặc bộ phận cần điều chỉnh. Tôi cũng chịu trách nhiệm về đề cương và phần lớn các Sách hướng dẫn.

Nhà thiết kế chính: Anthony Cheuk 30511803

- Nhà thiết kế chính, Anthony Cheuk, chịu trách nhiệm đưa ra một thiết kế khả thi trong khi tính đến các vật liệu khác nhau có thể được sử dụng và chuẩn bị các tệp cũng như thiết kế sẵn sàng để sản xuất (in 3D và cắt laser).

Đề xuất:

Xe lăn có điều khiển bằng cần điều khiển có hỗ trợ theo dõi chướng ngại vật: 3 bước (có hình ảnh)

Xe lăn có điều khiển bằng cần điều khiển Có hỗ trợ theo dõi chướng ngại vật: Để tạo điều kiện cho những người khuyết tật về thể chất đi xe an toàn, một cảm biến siêu âm được sử dụng để theo dõi các chướng ngại vật hiện diện trên đường. Dựa trên chuyển động của cần điều khiển, động cơ sẽ điều khiển xe lăn theo bốn hướng bất kỳ và tốc độ trên mỗi

Bộ điều khiển trò chơi tự làm dựa trên Arduino - Bộ điều khiển trò chơi Arduino PS2 - Chơi Tekken với tự làm trò chơi Arduino: 7 bước

Bộ điều khiển trò chơi tự làm dựa trên Arduino | Bộ điều khiển trò chơi Arduino PS2 | Chơi Tekken với Bàn điều khiển Arduino tự làm: Xin chào các bạn, chơi game luôn thú vị nhưng chơi với Bộ điều khiển trò chơi tùy chỉnh tự làm của riêng bạn sẽ thú vị hơn

ESP8266 RGB LED STRIP Điều khiển WIFI - NODEMCU làm điều khiển từ xa hồng ngoại cho dải đèn Led được điều khiển qua Wi-Fi - Điều khiển điện thoại thông minh RGB LED STRIP: 4 bước

ESP8266 RGB LED STRIP Điều khiển WIFI | NODEMCU làm điều khiển từ xa hồng ngoại cho dải đèn Led được điều khiển qua Wi-Fi | Điều khiển bằng điện thoại thông minh RGB LED STRIP: Xin chào các bạn trong hướng dẫn này, chúng ta sẽ học cách sử dụng gật đầu hoặc esp8266 làm điều khiển từ xa IR để điều khiển dải LED RGB và Nodemcu sẽ được điều khiển bằng điện thoại thông minh qua wifi. Vì vậy, về cơ bản bạn có thể điều khiển DÂY CHUYỀN LED RGB bằng điện thoại thông minh của mình

Chuyển đổi Cần điều khiển cổng trò chơi cũ thành Cần điều khiển USB bằng Arduino: 5 bước

Chuyển đổi Cần điều khiển cổng trò chơi cũ thành Cần điều khiển USB bằng Arduino: Tuyên bố từ chối trách nhiệm nhanh: Điểm của dự án này là không thực hiện chuyển đổi cần điều khiển cổng trò chơi rẻ tiền. Mục tiêu của dự án này là tạo ra một cần điều khiển linh hoạt và có thể tùy chỉnh, có thể dễ dàng sửa đổi. lý do để tôi chọn Arduino là

Trình mô phỏng trò chơi điện thoại thông minh- Chơi trò chơi Windows bằng IMU điều khiển bằng cử chỉ, Gia tốc kế, Con quay hồi chuyển, Từ kế: 5 bước

SmartPhone Game Simulator- Chơi Windows Games Sử dụng IMU Điều khiển bằng cử chỉ, Gia tốc kế, Con quay hồi chuyển, Từ kế: Hỗ trợ dự án này: https://www.paypal.me/vslcreations bằng cách quyên góp cho mã nguồn mở & hỗ trợ để phát triển hơn nữa