Mục lục:

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:31.

- Sửa đổi lần cuối 2025-01-23 15:15.

Khi tôi kết nối màn hình 4 chữ số-7-đoạn cho Teensy của mình, tôi quyết định phải bắt đầu nghiên cứu về việc chế tạo PCB tại nhà một cách dễ dàng. Việc khắc truyền thống khá tẻ nhạt và nguy hiểm, vì vậy tôi nhanh chóng loại bỏ nó. Một ý tưởng hay mà tôi đã thấy xung quanh là các bảng in 3D hoạt động thêm sơn dẫn điện vào các kênh của bạn, nhưng điều này có vẻ khá thất thường đối với độ dẫn điện. Ngoài ra còn có các sợi dẫn điện đặc biệt mà bạn có thể sử dụng trên máy in đùn kép, nhưng tôi đang tìm kiếm thứ gì đó cơ bản và hiệu quả cho thiết bị tiêu chuẩn mà tôi có.

Vì vậy, tôi đã nghĩ đến việc hàn và đặt các thành phần và đầu nối trực tiếp trên bản in 3D.

Trước khi chúng tôi bắt đầu, hãy cảnh báo: chúng tôi sẽ in bằng ABS vì nó có thể chịu được + 200ºC trước khi biến dạng (vì vậy chúng tôi có thể cẩn thận áp dụng một số hàn lên nó). In bằng ABS không đơn giản như với PLA, bạn cần một máy in kèm theo và nhiều hiệu chuẩn cài đặt nhưng một khi bạn làm đúng, kết quả sẽ tạo ra sự khác biệt.

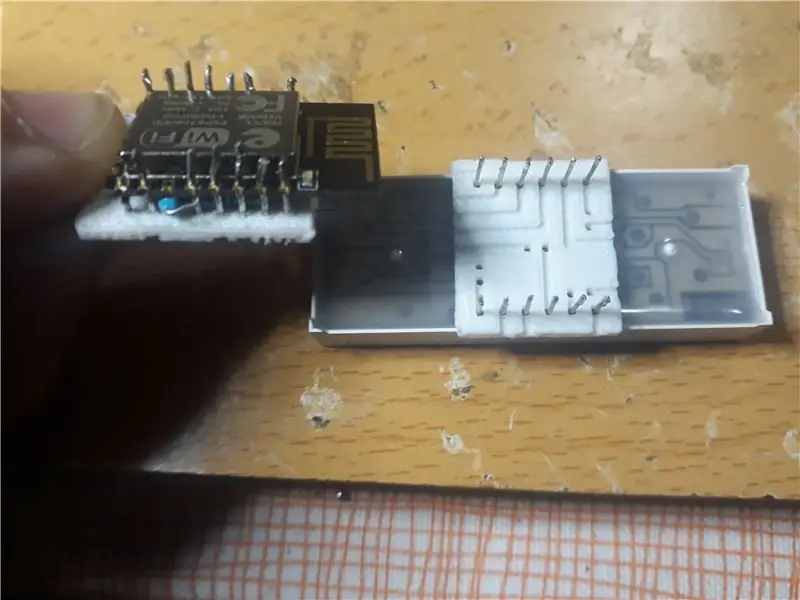

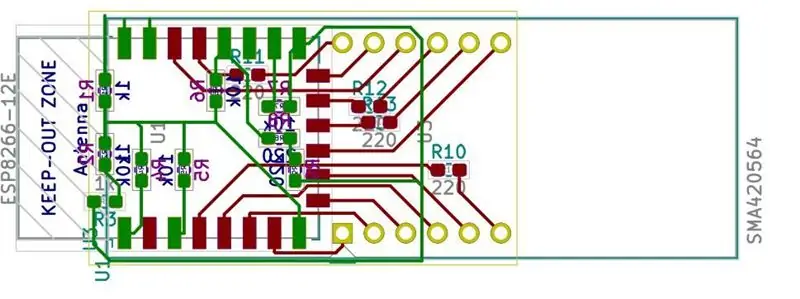

Để thêm một số ngữ cảnh, trong các ví dụ, tôi đang tạo một PCB cho bảng mạch wifi ESP8266 12E để tôi có thể dễ dàng kết nối nó với bất kỳ thứ gì khác sau này (mục đích cuối cùng là màn hình 4d7seg).

PCB sẽ cho phép tôi sử dụng tất cả các chân có sẵn của nó, trong khi hầu hết các mô-đun ngoài kia có rất ít chân dự phòng hoặc có quá nhiều tính năng bổ sung mà tôi không thực sự muốn (như NodeMCU).

Quân nhu

- Phần mềm thiết kế PCB (KiCad tại đây, miễn phí). Cấp khởi động.

- Phần mềm mô hình 3D (Máy xay sinh tố tại đây, miễn phí). Cấp độ người dùng.

- Một máy in 3D (Creality 3D Ender 3 Pro ở đây, khoảng 200 €). Cấp độ người dùng.

- Nên sử dụng ABS cho máy in của bạn một bao vây - Đảm bảo rằng bạn có thể in thành công ABS trước khi tiếp tục hướng dẫn này.

- Dây tóc ABS (Smartfil ABS, khoảng 20 € / Kg). 3-15 gram mỗi PCB.

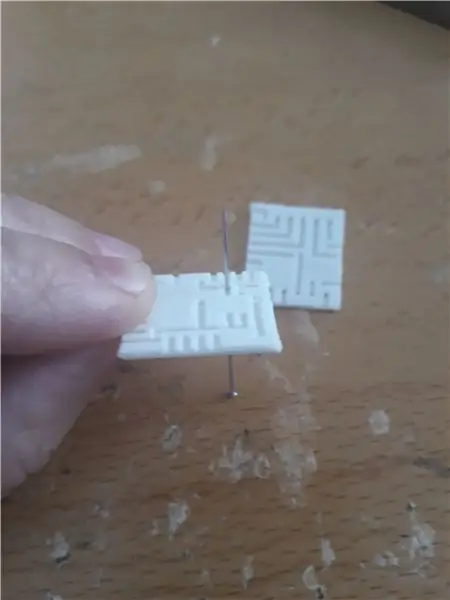

- Kim khâu (mẹ chỉ lấy một ít). Kích thước sẽ phụ thuộc vào đường kính của chân linh kiện của bạn. Thường là đường kính 0,5mm hoặc 1mm.

- Thợ hàn thiếc và thợ hàn (khoảng 15 € từ một cửa hàng địa phương). Cộng với tất cả các phụ kiện phù hợp để hàn: giá đỡ thợ hàn, đèn, bảng, nhíp, kính bảo vệ, khẩu trang … phụ kiện tùy thuộc vào người sử dụng, chỉ cần đảm bảo rằng bạn cảm thấy thoải mái và an toàn khi chế tạo!

- Kiên nhẫn nhiều, óc sáng tạo vượt trội và nền tảng tốt (cố gắng google và nghiên cứu thật nhiều trước khi bắt tay vào).

Bước 1: Nguyên mẫu & sơ đồ

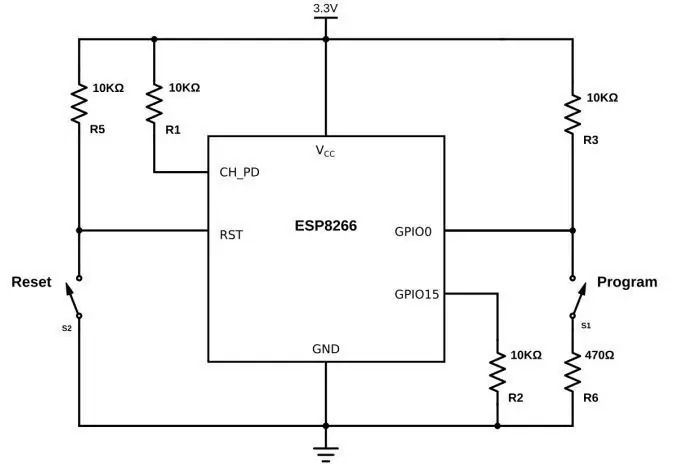

Trừ khi bạn đang theo dõi sơ đồ của người khác, bạn nên xây dựng mạch điện của mình theo thông số kỹ thuật của nhà sản xuất. Kiểm tra một mạch nguyên mẫu và khi bạn đã hoạt động, hãy phác thảo tất cả các kết nối và thành phần.

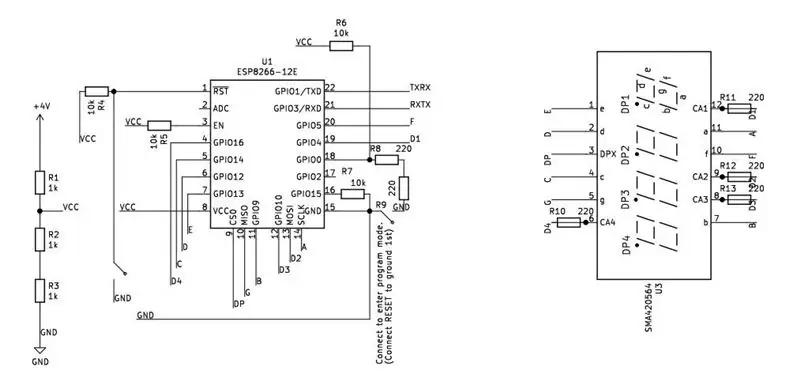

Khi bạn đã có bản phác thảo và bạn cảm thấy thoải mái khi hiểu rõ về mạch của mình, hãy tải nó chi tiết trong phần mềm EDA ưa thích của bạn. Điều này sẽ giúp tối ưu hóa và xác minh thiết kế của bạn.

Vẽ sơ đồ của bạn và sử dụng nó làm hướng dẫn cho thiết kế PCB của bạn. Phần mềm EDA như Eagle hoặc KiCad sẽ cho phép bạn thêm các thành phần cụ thể của mình, với sơ đồ chân và kích thước thực tế, vì vậy bạn có thể thiết kế mạch điện của mình một cách chính xác xung quanh chúng.

Tôi đang sử dụng KiCad, miễn phí và đủ dễ hiểu cho người mới bắt đầu. Tất cả những gì tôi biết là nhờ Brian Benchoff @ https://hackaday.com/2016/11/17/creating-a-pcb-in… và một số bài viết liên quan, vì vậy hãy làm theo hướng dẫn của anh ấy để có được một thiết kế PCB đẹp.

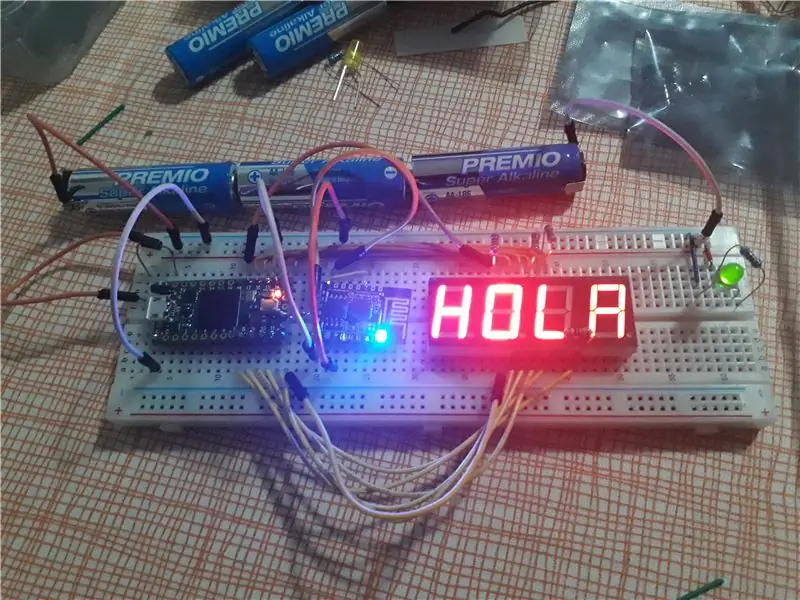

Hình ảnh trong phần này liên quan đến:

- Nguyên mẫu thử nghiệm cho ESP8266 và màn hình 4 chữ số 7 phân đoạn (được gắn vào Teensy 4).

- Sơ đồ đấu dây tham khảo cho bo mạch wifi ESP8266 12E.

- Một sơ đồ KiCad cho màn hình 4 chữ số 7 phân đoạn hoạt động thông qua ESP8266 và một bộ chia điện áp (đây là mục tiêu cuối cùng của tôi).

- Một đầu ra thiết kế KiCad PCB.

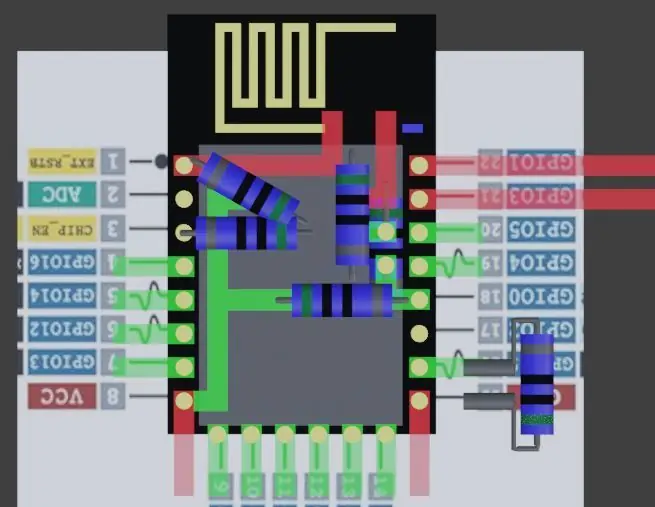

Bước 2: Mô hình 3D

Khi bạn đã có một thiết kế PCB trên giấy, bạn nên cung cấp cho nó một số tính chân thực hơn trong một phần mềm mô hình 3D. Điều này cũng sẽ chuẩn bị tệp của bạn cho máy in 3D của bạn. Đây là cách tôi làm điều đó trong Blender:

- Tạo một lưới mặt phẳng và thêm hình ảnh thiết kế PCB của bạn lên trên nó. Đảm bảo rằng nó có tỷ lệ và kích thước là thực tế, vì đây sẽ là "giấy theo dõi".

-

Tạo các thành phần đơn giản hóa, đặc biệt chú ý đến vị trí và kích thước chính xác của mã PINS kết nối với PCB của bạn. Nhận thông số kỹ thuật của nhà sản xuất trực tuyến hoặc tự đo để có đủ chính xác. Lưu ý một số độ mờ tiêu chuẩn mà bạn có thể sử dụng làm tài liệu tham khảo:

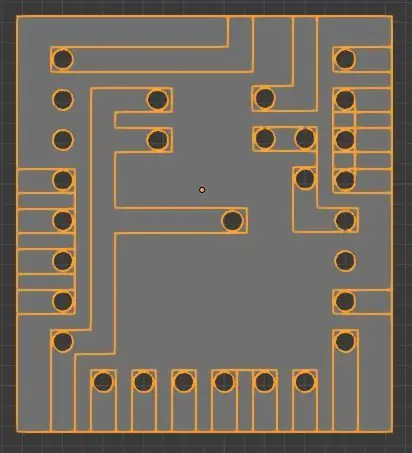

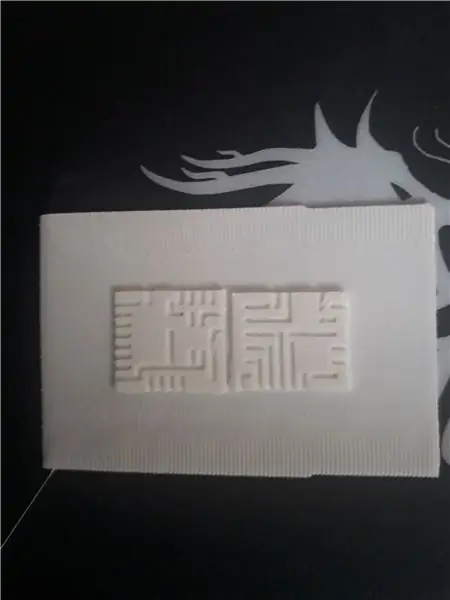

- Đối với bảng sử dụng mặt phẳng. Đối với PCB một mặt, tôi sử dụng độ dày 1,5mm, vì mỏng hơn mức này nên tôi không nhận được chi tiết tốt khi in (nó còn phụ thuộc vào cài đặt và khả năng máy in của bạn, nhưng chúng ta sẽ xem xét điều đó sau). Đối với một PCB hai mặt, tôi đã sử dụng độ dày 2,5mm.

- Đối với ghim sử dụng hình trụ, đường kính tối thiểu 1mm để máy in bắt được.

- Đối với các kênh sử dụng hình khối, chiều rộng tối thiểu 1,2mm. Bạn sẽ chỉ tạo khuôn mặt để có được các kênh của mình.

- Định vị các thành phần của bạn theo thiết kế PCB của bạn. Nếu các thành phần của bạn đủ thực tế, bạn có thể sử dụng điều này để kiểm tra xung đột, nhưng luôn cho phép có thêm không gian xung quanh mọi phần tử.

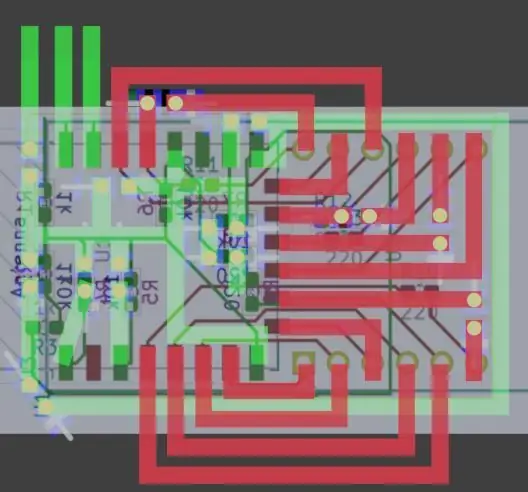

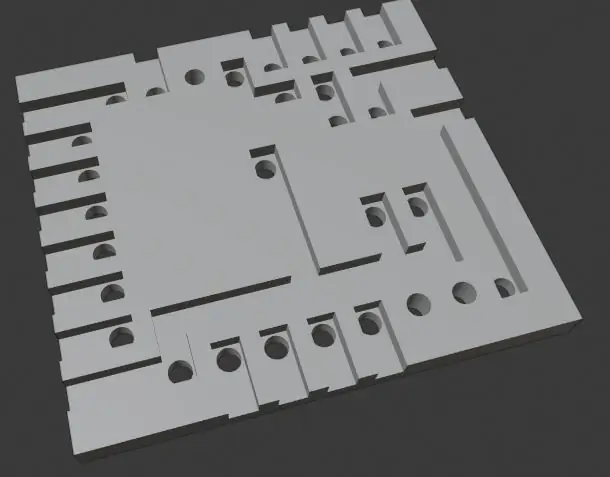

- Theo dõi mạch điện của bạn. Đặt một lưới hình khối vào vị trí của ghim đầu tiên. Sau đó, trong chế độ chỉnh sửa, đùn các mặt theo đường thẳng theo thiết kế. Một lần nữa, hãy giữ cho nó đơn giản, sử dụng các đường 90º và sử dụng nhiều kênh như bạn cân nhắc. Ngoài ra, hãy để khoảng cách giữa các bức tường ít nhất 0,8mm, nếu không chúng sẽ bị bỏ sót khi in. Hình 1 dưới đây cho thấy một số tuyến đường đã sửa đổi sau khi lập mô hình với kích thước thực, vì tuyến đường lý tưởng quá mỏng để có thể thực hiện được.

- Tạo PCB của bạn bằng cách thêm một khối phẳng (mờ như trên).

- Khắc các kênh và lỗ của bạn trên bảng bằng cách thêm các công cụ sửa đổi boolean vào đối tượng PCB của bạn. Thao tác này sẽ cắt phần bảng giao với đối tượng đích của công cụ sửa đổi boolean.

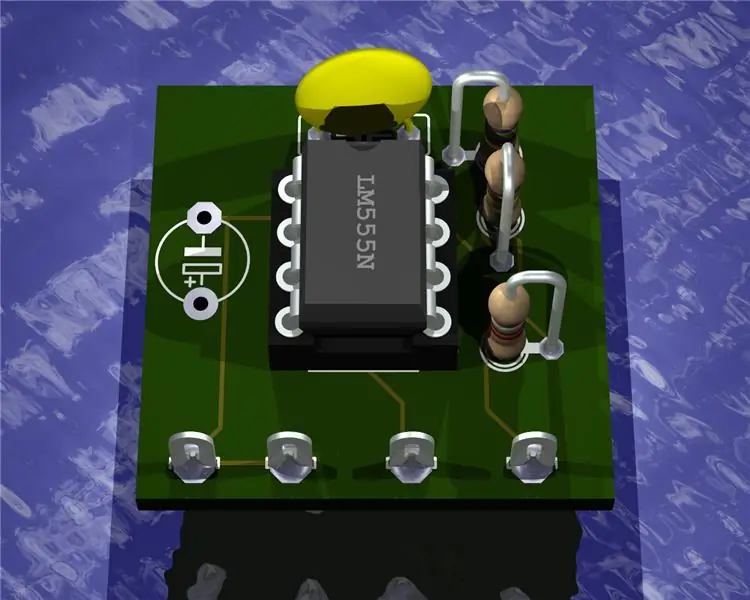

Hình 3 và 4 hiển thị kết quả cuối cùng cho bảng ESP8266 (mô hình 3D trong hình 2).

Sau đó, bạn sẽ thấy bản in 3D của PCB.

Bước cuối cùng là xuất mô hình đúng cách.

- Đảm bảo rằng tất cả các mặt đều hướng ra bên ngoài ("Chế độ Chỉnh sửa - Chọn Tất cả" Sau đó "Lưới - Định mức - Tính toán lại bên ngoài").

- Đảm bảo rằng chúng là tất cả các khuôn mặt riêng lẻ ("Chế độ chỉnh sửa - Chọn tất cả" rồi đến "Cạnh - Tách cạnh"). - Nếu bạn bỏ qua hai bước này, bạn có thể tìm thấy chi tiết bị thiếu trên phần mềm Slicer của mình.--

- Xuất dưới dạng. STL ("Chỉ lựa chọn" để chỉ xuất PCB cuối cùng và "Đơn vị cảnh" để giữ nguyên quy mô của mọi thứ).

Bước 3: Phần mềm Slicer

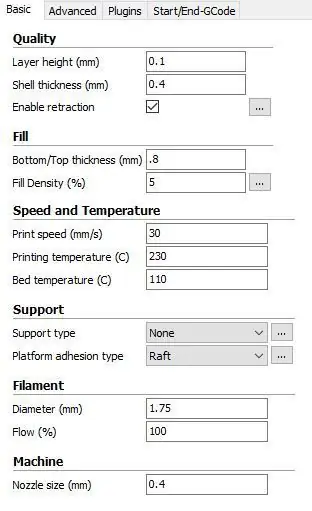

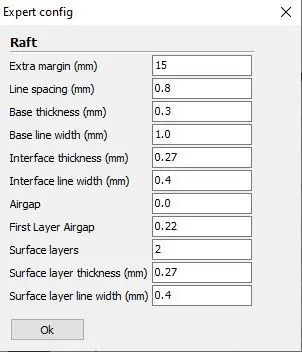

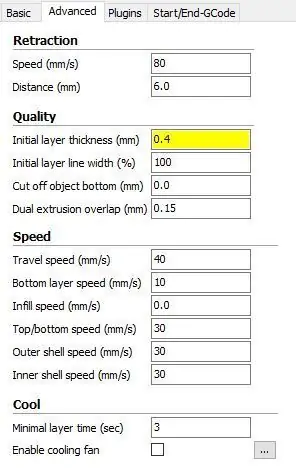

Máy in 3D thường cung cấp phần mềm "Slicer" để xử lý các mô hình 3D (ở định dạng.stl hoặc các định dạng khác) và tính toán lộ trình cần thiết để in nó (thông thường ở định dạng.gcode). Tôi có Creality Ender 3 và tôi chưa chuyển từ Creality Slicer được cung cấp, nhưng bạn có thể áp dụng các cài đặt này cho bất kỳ phần mềm nào khác.

Tôi dành một phần đầy đủ cho các cài đặt của máy cắt vì chúng rất quan trọng khi in ABS, khá phức tạp do cong vênh, co ngót và nứt. Việc in PCB cũng nằm trong giới hạn của máy in 3D tiêu chuẩn do độ chính xác cần thiết.

Dưới đây, tôi chia sẻ các cài đặt tôi sử dụng trên Creality Slicer để in ABS chi tiết PCB. Chúng khác với cài đặt tiêu chuẩn ở:

- Các bức tường và lớp mỏng (để cung cấp đủ chi tiết - điều này có thể yêu cầu một vài lần lặp lại cho kết quả mong muốn của bạn, trừ khi bạn hài lòng với cài đặt của tôi).

- Sử dụng một chiếc bè. Điều quan trọng là ở cơ sở, mà bạn nên đặc biệt lưu ý. (Tôi cho phép khoảng cách 10mm so với mô hình để tránh mọi sự cong vênh ảnh hưởng đến bản in). Ngoài ra, không có sự ngăn cách giữa các đường bè để đạt được một cơ sở vững chắc tốt. Nếu bạn làm đúng cơ sở của mình, tất cả đã xong. Nếu bạn thấy bất kỳ góc nào bị gập lại trong đế của mình, chắc chắn bạn sẽ phải chịu đựng.

- Tốc độ chậm. Tôi đang sử dụng khoảng 1/4 tốc độ tiêu chuẩn (điều này cho phép đặt dây tóc tốt và do đó bám dính và chất lượng tổng thể).

- Nhiệt độ ABS (giường: 110ºC, vòi phun: 230ºC)

- Quạt bị tắt (khuyến nghị giữ nhiệt độ không đổi cho ABS).

Bước 4: In !

Cuối cùng, gửi.gcode của bạn đến máy in của bạn và sản xuất PCB của bạn. Một số mẹo bạn nên làm theo:

- Mã hóa máy in 3D của bạn. Một vỏ bọc sẽ giữ cho nhiệt độ của bạn ổn định hơn nhiều, đây là một yêu cầu mạnh mẽ đối với in ABS. Đảm bảo rằng bạn giữ CPU và nguồn điện bên ngoài vỏ, cũng như dây tóc của bạn. Nếu bạn quản lý để in ABS mà không có vỏ bọc, vui lòng chia sẻ thủ thuật của bạn vì nó khiến tôi phát điên.

- Làm nóng máy in của bạn một lúc. Trên PLA, bạn có thể in ngay lập tức, nhưng với ABS, lời khuyên của tôi là làm nóng trước với cài đặt ABS (giường: 110ºC, vòi phun: 230ºC) trong 10-15 phút để bạn tạo ra không khí phù hợp trước khi có thể tiếp tục và bắt đầu in.

- In chậm nhưng chắc. Như đã đề cập trước đó, tôi đã giảm tốc độ in tiêu chuẩn xuống 1/4 trong tệp cấu hình. Điều này cho thấy là đủ chậm để có kết quả tốt, nhưng bạn có thể quản lý tốc độ in trong khi in bằng cách điều chỉnh tốc độ nạp nếu bạn muốn tối ưu hóa hơn một chút. Chỉ cần lưu ý rằng tốc độ cao sẽ dẫn đến các chuyển động rất đột ngột sẽ không làm dây tóc được xếp lớp hiệu quả hoặc có thể va chạm với lưới và làm mất dính nó.

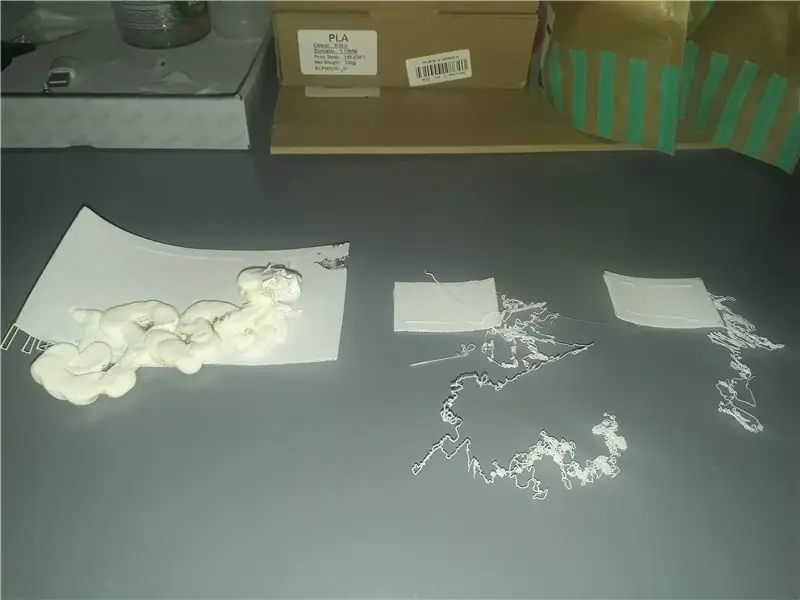

- Xây dựng một nền tảng tốt. Chìa khóa của ABS là đạt được một cơ sở cố định tốt. Nếu cơ sở bị lỗi và không gắn được, mô hình sẽ biến mất (xem một số lần thử nghiệm tai hại bên dưới). Với các mẹo ở trên (bọc, làm nóng trước và tốc độ chậm), bạn sẽ có được một lớp nền tốt và một lớp hoàn thiện tốt. Nhưng không giống như PLA, thứ mà tôi không giám sát trong nhiều giờ, ABS cần được chú ý nhiều hơn.

- Hãy cảnh giác, đặc biệt là khi bắt đầu. Nhắc lại những điều trên, mấu chốt là căn cứ. Đảm bảo rằng đường viền bên ngoài đầu tiên được đặt tốt. Điều này sẽ thúc đẩy phần còn lại của lớp đầu tiên bám dính. Đôi khi dây tóc không dính thẳng hoặc bị kéo ra khỏi vị trí của nó. Bạn nên phát hiện điều này đủ sớm để khắc phục mọi sự san bằng hoặc làm sạch tấm đế. Luôn để ý xem có bị cong vênh không, nếu bạn thấy các góc nhô lên thì có thể chúng sẽ không dính toàn bộ phần đế và làm hỏng toàn bộ bản in. Ngay cả khi chân đế giữ nguyên, cong vênh sẽ khiến góc này bị biến dạng.

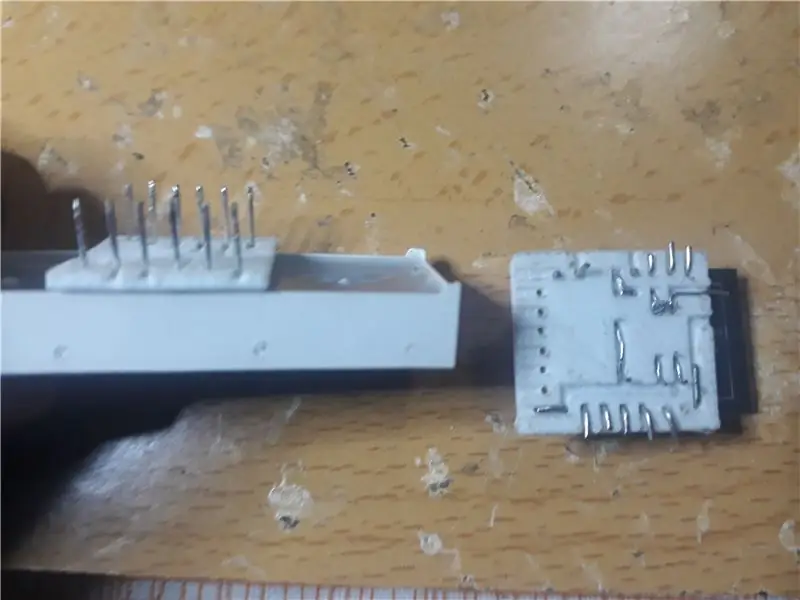

Bước 5: Dây và hàn

Bây giờ đã đến lúc đặt tất cả vào vị trí:

- Kiểm tra sự hoàn thiện của các kênh và lỗ. Các lỗ đặc biệt sử dụng để bị máy in bỏ sót hoặc che lấp. Sử dụng kim khâu nếu bạn cần mở lại một số trong số này. Tất nhiên, nếu bạn không nhận được bản in phẳng do cong vênh hoặc bạn không nhận được chi tiết như mong đợi, hãy kiểm tra kỹ cài đặt máy in hoặc thậm chí mô hình 3D của bạn để biết kích thước.

- Đặt các thành phần của bạn. Các mô-đun, điện trở, tụ điện hoặc đèn led có chân cắm riêng có thể được đặt vào vị trí dễ dàng. Bạn có thể uốn cong một chút dây của riêng chúng để luồn dây vào các kênh để dễ dàng buộc chúng lại sau này.

- Thêm dây và chất hàn. Sử dụng bất kỳ chốt hoặc dây nối nào phù hợp với kênh và cắt chúng theo chiều dài để bạn chỉ cần hàn tại các điểm nối cụ thể. Chúng tôi không cần phải hàn toàn bộ mọi thứ, mặc dù tôi có xu hướng làm điều đó khi mọi thứ không sáng lên.. Trong trường hợp của tôi, tôi đã phải nối dây tất cả các chân của ESP8266 và đây là nơi cần có kỹ năng hàn tốt (mà tôi không có). Phần còn lại của bảng khá đơn giản để làm.

Bước 6: Kiểm tra bảng của bạn

Nếu bạn tự tin rằng mình đã làm mọi thứ ổn thỏa, thì hãy cắm nó vào.

Để tạo mẫu, tôi đang chạy ESP8266 trên kết nối nối tiếp Teensy 4.

Trong khi thực hiện các bài kiểm tra trên bảng trần, tôi đã tải một chương trình tải thời gian cục bộ thông qua wifi. Như bạn có thể thấy, tất cả đều hoạt động tốt. Hy vọng bạn cũng có một kết quả tốt với kỹ thuật này.

Đề xuất:

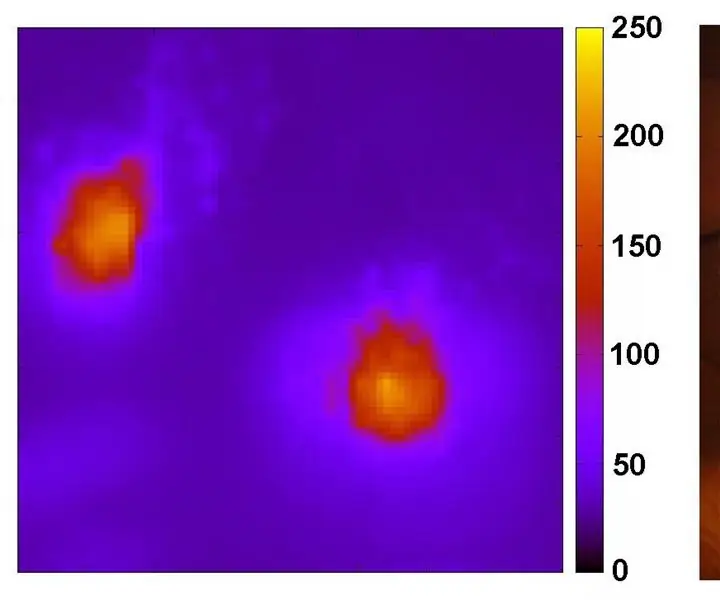

Máy ảnh hồng ngoại hình ảnh nhiệt tự làm: 3 bước (có hình ảnh)

Máy ảnh hồng ngoại hình ảnh nhiệt tự làm: Xin chào! Tôi luôn tìm kiếm các Dự án mới cho các bài học vật lý của mình. Hai năm trước, tôi đã xem một báo cáo về cảm biến nhiệt MLX90614 từ Melexis. Loại tốt nhất chỉ với 5 ° FOV (trường nhìn) sẽ phù hợp với máy ảnh nhiệt tự chế

Tự làm cảm biến hình ảnh và máy ảnh kỹ thuật số: 14 bước (có hình ảnh)

Tự làm cảm biến hình ảnh và máy ảnh kỹ thuật số: Có rất nhiều hướng dẫn trực tuyến về cách xây dựng máy ảnh phim của riêng bạn, nhưng tôi không nghĩ rằng có bất kỳ hướng dẫn nào về việc xây dựng cảm biến hình ảnh của riêng bạn! Cảm biến hình ảnh có sẵn từ rất nhiều công ty trực tuyến và việc sử dụng chúng sẽ giúp thiết kế

Hình ảnh - Máy ảnh Raspberry Pi in 3D.: 14 bước (có Hình ảnh)

Hình ảnh - Máy ảnh Raspberry Pi 3D được in: Cách đây trở lại vào đầu năm 2014, tôi đã xuất bản một máy ảnh có thể hướng dẫn được gọi là SnapPiCam. Máy ảnh được thiết kế để đáp ứng với Adafruit PiTFT mới được phát hành. Đã hơn một năm trôi qua và với bước đột phá gần đây của tôi vào in 3D, tôi nghĩ rằng n

Ánh sáng video thân mật / Ánh sáng chụp ảnh cầm tay: 7 bước (với hình ảnh)

Ánh sáng video thân mật / Ánh sáng chụp ảnh cầm tay: Tôi biết bạn đang nghĩ gì. Bằng cách " thân mật, " Ý tôi là chiếu sáng cận cảnh trong các tình huống ánh sáng khó - không nhất thiết dành cho " các tình huống thân mật. &Quot; (Tuy nhiên, nó cũng có thể được sử dụng cho việc đó …) Là một nhà quay phim thành phố New York - hoặc

Kết xuất hình ảnh 3D của PCB của bạn bằng Eagle3D và POV-Ray: 5 bước (có hình ảnh)

Kết xuất hình ảnh 3D về PCB của bạn bằng Eagle3D và POV-Ray: Sử dụng Eagle3D và POV-Ray, bạn có thể tạo ra các kết xuất 3D thực tế cho PCB của mình. Eagle3D là một tập lệnh cho EAGLE Layout Editor. Thao tác này sẽ tạo ra một tệp theo dõi tia, tệp này sẽ được gửi đến POV-Ray, cuối cùng sẽ bật ra tệp im