Mục lục:

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

Có thể hướng dẫn này là tổng quan về quy trình xây dựng Fusion E-Board mà tôi đã thiết kế và xây dựng khi làm việc tại 3D Hub. Dự án được ủy quyền để quảng bá công nghệ HP Multi-Jet Fusion mới được cung cấp bởi 3D Hubs và giới thiệu nhiều công nghệ in 3D và cách chúng có thể được kết hợp một cách hiệu quả.

Tôi đã thiết kế và chế tạo một chiếc bàn dài có động cơ điện, có thể được sử dụng cho các hành trình ngắn đến trung bình hoặc kết hợp với phương tiện giao thông công cộng để cung cấp phạm vi di chuyển rộng hơn nhiều. Nó có tốc độ tối đa cao, rất dễ điều khiển và dễ dàng mang theo khi không sử dụng.

Bước 1: Quy trình thiết kế

Tôi bắt đầu dự án bằng cách xác định các thành phần tiêu chuẩn chính của longboard; xe tải, boong và bánh xe. Đây là các bộ phận của kệ nên tôi sử dụng chúng làm điểm bắt đầu của thiết kế. Giai đoạn đầu tiên là thiết kế hệ thống truyền động, bao gồm giá gắn động cơ, thiết lập bánh răng và bao gồm một số sửa đổi cho xe tải. Kích thước và vị trí của giá gắn động cơ sẽ quyết định kích thước và vị trí của thùng loa, vì vậy điều quan trọng là phải hoàn thành việc này trước. Tôi đã tính toán các yêu cầu về tốc độ tối đa và mô-men xoắn mong muốn, sau đó cho phép tôi chọn động cơ và pin cho bo mạch. Tỷ số truyền cũng được tính toán và chọn kích thước ròng rọc, cùng với chiều dài dây đai truyền động. Điều này cho phép tôi tìm ra kích thước chính xác của giá gắn động cơ để đảm bảo dây đai được căng tốt.

Giai đoạn tiếp theo là thiết kế vỏ pin và bộ điều khiển tốc độ (ESC). Bộ bài được chọn chủ yếu làm bằng tre nên khá dẻo, uốn cong về cơ bản ở giữa. Điều này có lợi thế là thoải mái khi lái xe, vì nó hấp thụ các va chạm trên đường và không chuyển chúng sang người lái. Tuy nhiên, điều này cũng có nghĩa là cần có một vỏ bọc tách rời để chứa pin và thiết bị điện tử, vì một vỏ bọc có chiều dài đầy đủ sẽ không thể uốn cong với bo mạch và sẽ tiếp xúc với mặt đất trong quá trình hoạt động. Bộ điều khiển tốc độ điện tử (ESC) được đặt gần động cơ nhất do hạn chế về điện. Bởi vì các động cơ được gắn qua xe tải nên vị trí thay đổi trong các vòng quay, do đó, vỏ bọc phải được thiết kế để cho phép các động cơ thông thoáng.

Hệ thống pin được đặt ở đầu kia của boong và chứa các thiết bị điện tử liên quan đến nguồn điện. Điều này bao gồm bộ pin, bao gồm 20 tế bào Lithium ion 18650, hệ thống quản lý pin, công tắc bật / tắt và ổ cắm sạc.

Tôi đã sử dụng Autodesk Fusion360 cho toàn bộ quá trình thiết kế, phần mềm này cho phép tôi nhanh chóng mô hình hóa các thành phần bên trong cụm chính giúp tăng tốc thời gian phát triển đáng kể. Tôi cũng đã sử dụng các tính năng mô phỏng trong Fusion360 để đảm bảo các bộ phận sẽ đủ mạnh, đặc biệt là giá gắn động cơ. Điều này cho phép tôi thực sự giảm kích thước của giá đỡ vì tôi có thể xác minh các yêu cầu về độ bền và độ võng và loại bỏ vật liệu trong khi vẫn duy trì hệ số an toàn thích hợp. Sau khi quá trình thiết kế hoàn tất, rất dễ dàng để xuất các bộ phận riêng lẻ để in 3D.

Bước 2: Hệ thống truyền lực

Trước tiên, tôi đã hoàn thành việc xây dựng hệ thống truyền lực, để đảm bảo độ hở thích hợp cho vỏ thiết bị điện tử. Tôi đã chọn những chiếc xe tải Calibre để sử dụng vì chúng có kiểu dáng hình vuông, hoàn hảo để kẹp các giá đỡ động cơ vào. Tuy nhiên, trục xe hơi quá ngắn để có thể sử dụng hai động cơ trên cùng một chiếc xe tải, vì vậy tôi cần phải mở rộng trục này để cho phép các bánh xe vừa vặn.

Tôi đã đạt được điều này bằng cách cắt bớt một số phần thân của móc treo xe tải bằng nhôm, để lộ nhiều trục thép hơn. Sau đó tôi cắt gần hết trục, để lại khoảng 10mm mà sau đó tôi có thể luồn dây bằng khuôn M8.

Sau đó, một bộ ghép nối có thể được vặn vào và một trục ren khác được thêm vào đó, kéo dài trục một cách hiệu quả. Tôi đã sử dụng hợp chất giữ Loctite 648 để cố định khớp nối và trục mới nhằm đảm bảo nó không bị bung ra trong quá trình sử dụng. Điều này cho phép hai động cơ phù hợp với xe tải và cung cấp nhiều khoảng trống cho các bánh xe.

Hệ thống truyền động chủ yếu được in bằng công nghệ HP Multi-Jet Fusion, để đảm bảo độ cứng và sức mạnh trong quá trình tăng tốc và phanh cao, nơi lực lớn nhất sẽ được truyền.

Một ròng rọc đặc biệt được thiết kế để khóa vào bánh sau, sau đó được kết nối với ròng rọc động cơ bằng dây đai HTD 5M. Một tấm bìa in 3D đã được thêm vào để bảo vệ cụm ròng rọc.

Bước 3: Vỏ sườn

Một trong những quyết định thiết kế chính mà tôi đưa ra là tách rời các thùng loa, điều này dẫn đến một cái nhìn sạch sẽ và cho phép boong linh hoạt hoạt động mà không cần thêm bất kỳ độ cứng nào từ thùng loa. Tôi muốn truyền tải các khía cạnh chức năng của công nghệ HP Multi Jet Fusion, vì vậy tôi quyết định in FDM phần thân chính của thùng loa để giảm chi phí, sau đó sử dụng các bộ phận của HP để hỗ trợ và kẹp chúng vào boong. Điều này cung cấp một thẩm mỹ thú vị trong khi cũng rất chức năng.

Các thùng máy in FDM được chia đôi để hỗ trợ việc in ấn vì vật liệu hỗ trợ có thể được loại bỏ khỏi bề mặt bên ngoài. Đường phân chia được định vị cẩn thận để đảm bảo nó được ẩn bởi bộ phận HP khi kẹp vào bảng. Các lỗ cho các kết nối động cơ đã được thêm vào và các đầu nối đạn mạ vàng được dán vào vị trí

Các thanh chèn có ren được nhúng vào boong tre để cố định thùng loa vào bảng, và được đánh nhám phẳng với bề mặt ván để đảm bảo không có khe hở giữa boong và vỏ.

Bước 4: Điện tử

Các thiết bị điện tử được lựa chọn cẩn thận để đảm bảo bo mạch mạnh mẽ nhưng cũng phải trực quan khi sử dụng. Bo mạch này có thể tiềm ẩn nguy hiểm nếu có bất kỳ trục trặc nào xảy ra, vì vậy độ tin cậy là một yếu tố rất quan trọng.

Bộ pin bao gồm 20 tế bào Lithium-ion 18650 riêng lẻ được hàn tại chỗ với nhau để tạo thành một gói 42v. 2 ô được hàn song song và 10 ô nối tiếp; các tế bào tôi đã sử dụng là Sony VTC6. Tôi đã sử dụng một thợ hàn điểm để hàn các tab niken để tạo thành gói, vì hàn tạo ra quá nhiều nhiệt có thể làm hỏng tế bào.

Nguồn điện từ vỏ pin được chuyển đến hộp điều khiển tốc độ bằng cáp bện dẹt được chạy ngay dưới băng keo ở mặt trên của boong. Điều này cho phép các dây cáp được "ẩn" và loại bỏ sự cần thiết phải chạy dây cáp ở mặt dưới trông xấu xí.

Vì đây là bảng động cơ kép nên cần có hai bộ điều khiển tốc độ để điều khiển độc lập từng động cơ. Tôi đã sử dụng bộ điều khiển tốc độ VESC cho bản dựng này, đây là bộ điều khiển được thiết kế đặc biệt cho ván trượt điện nên rất đáng tin cậy cho việc sử dụng này.

Các động cơ được sử dụng là loại chạy ngoài 170kv 5065 có thể tạo ra 2200W cho mỗi động cơ, đây là một công suất rất lớn đối với bo mạch này. Với thiết lập bánh răng hiện tại, tốc độ tối đa của bo mạch là khoảng 35MPH và tăng tốc rất nhanh.

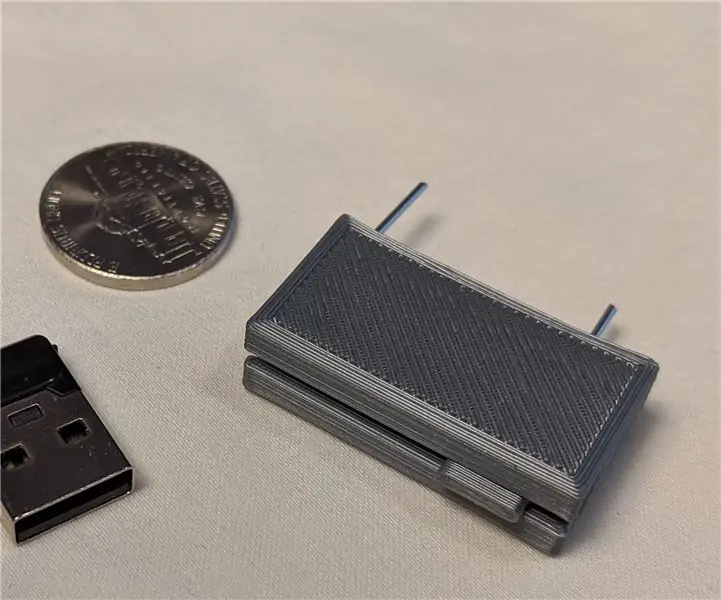

Công đoạn cuối cùng là tạo một chiếc điều khiển từ xa để điều khiển bảng. Hệ thống không dây được ưa thích hơn do hoạt động dễ dàng hơn. Tuy nhiên, điều quan trọng là phải đảm bảo độ tin cậy cao của đường truyền vì sự sụt giảm liên lạc có thể gây ra các vấn đề an toàn nghiêm trọng, đặc biệt là ở tốc độ cao. Sau khi thử nghiệm một vài giao thức truyền dẫn vô tuyến, tôi quyết định tần số vô tuyến 2.4GHz sẽ là đáng tin cậy nhất cho dự án này. Tôi đã sử dụng một máy phát RC trên ô tô rời khỏi kệ, nhưng đã giảm kích thước đáng kể bằng cách chuyển các thiết bị điện tử sang một hộp cầm tay nhỏ được in 3D.

Bước 5: Hoàn thành bảng và video quảng cáo

Dự án hiện đã hoàn thành! Chúng tôi đã tạo một video khá tuyệt vời về hội đồng đang hoạt động, bạn có thể xem bên dưới. Xin chân thành cảm ơn 3D Hubs đã cho phép tôi thực hiện dự án này - hãy xem chúng tại đây để đáp ứng mọi nhu cầu in 3D của bạn! 3dhubs.com

Đề xuất:

Công tắc trượt điện in 3D (Chỉ sử dụng kẹp giấy): 7 bước (có hình ảnh)

Công tắc trượt điện in 3D (Chỉ sử dụng một chiếc kẹp giấy): Trong nhiều năm qua, tôi đã bắt tay vào đấu dây các dự án điện nhỏ của mình, chủ yếu ở dạng giấy bìa cứng, giấy nhôm và bìa cứng được trộn với nhau bằng keo nóng. Gần đây tôi đã mua một máy in 3D (Creality Ender 3) và tìm kiếm

THIẾT BỊ TRƯỢT CÓ ĐỘNG CƠ, DƯỚI RẺ NHẤT CỦA INTERNET, 48 "TRƯỢT CAMERA TỰ LÀM: 12 bước (kèm hình ảnh)

TRUYỀN ĐỘNG DƯỚI RẺ NHẤT CỦA INTERNET, 48 "TRƯỢT CAMERA TỰ LÀM: In thị sai trình bày một giải pháp rẻ tiền để chụp ảnh thị sai có động cơ. nền tảng bằng cách loại bỏ

Tự kích thích một máy phát điện mà không cần bất kỳ máy phát điện một chiều, tụ điện hoặc pin nào: 5 bước (có hình ảnh)

Tự kích thích một máy phát điện mà không cần bất kỳ máy phát điện một chiều, tụ điện hoặc pin nào: Xin chào! Hướng dẫn này dùng để chuyển đổi máy phát điện kích thích trường thành máy phát điện tự kích thích. Ưu điểm của thủ thuật này là bạn sẽ không phải cấp nguồn cho trường này máy phát điện có pin 12 volt nhưng thay vào đó nó sẽ tự bật nguồn để bạn

Hướng dẫn Hoàn thành Mô phỏng Thiết kế Đường trượt để Nâng / Hạ bệ để chân gắn ở giữa trên Ghế bánh xe điện: 9 bước (có Hình ảnh)

Hướng dẫn Hoàn thành Mô hình Thiết kế Đường trượt để Nâng / Hạ bệ để chân gắn giữa trên Ghế bánh xe điện: Thang nâng chân gắn ở giữa được xếp gọn bên dưới ghế và hạ xuống để triển khai. Một cơ chế hoạt động độc lập của việc xếp đặt và triển khai gác chân không được bao gồm trong ghế bánh xe điện trên thị trường và người dùng PWC đã bày tỏ nhu cầu

Guitar trượt điện Diddley Bow tự chế (a La Jack White): 5 bước (có hình ảnh)

Guitar điện trượt Diddley Bow tự chế (La Jack White): Đây có thể là cây đàn rẻ nhất và dễ chơi nhất mà bạn từng hy vọng có thể làm ra. Có một số cây đàn tương tự trong các hướng dẫn khác, nhưng theo ý kiến của tôi, điều này vượt trội hơn chúng về yếu tố khu ổ chuột. Nếu bạn đã xem bộ phim " Nó Có Thể Nổi Tiếng ", hoặc tại