Mục lục:

- Bước 1: Thêm vị trí của ghim và lỗ ghim vào thiết kế

- Bước 2: Xuất tệp tương thích máy in 3D

- Bước 3: Vẽ các vị trí ghim đẩy và đặt các ghim trên khay máy in

- Bước 4: Làm sạch và chà nhám

- Bước 5: Sơn tấm đồng

- Bước 6: Đặt tấm đã sơn lên giường máy in và in

- Bước 7: Kết thúc bằng cách sử dụng Ferric Choloride

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

Tôi sẽ cố gắng giải thích việc tạo ra một bộ định tuyến cách ly loại PCB hai mặt với sự trợ giúp của một máy in 3d đã được sửa đổi.

Trang này đã truyền cảm hứng cho tôi sử dụng máy in 3d của mình để sản xuất PCB. Trên thực tế, phương pháp được mô tả trên trang đó hoạt động đủ tốt. Nếu bạn làm theo các bước, bạn có thể chọn được một PCB một mặt được chế tạo tốt. Đóng góp của tôi là bằng cách nào đó đã cải tiến đầu in (làm cho nó đơn giản và hiệu quả hơn bằng cách sử dụng động cơ điện đồ chơi) và phát triển một phương pháp cho PCB hai mặt.

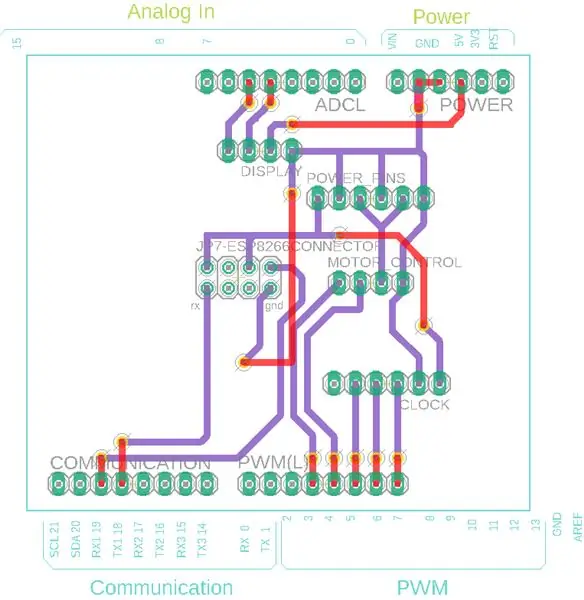

Tôi đã sử dụng phương pháp này để làm cho pcb của Máy phân phối thức ăn cho mèo tự động có thể hướng dẫn.

-đĩa cốc

Máy in -3d (đã sửa đổi) và một phần mềm (Lặp lại)

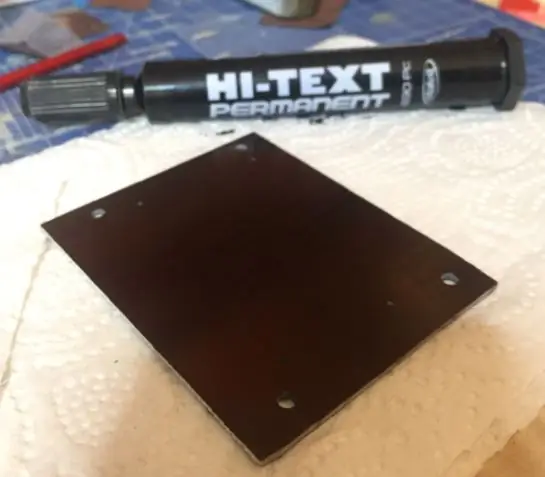

- Bút đánh dấu vĩnh viễn

-Acetone

-Chắc trên đầu

-Phần mềm Flatcam

-Máy khoan

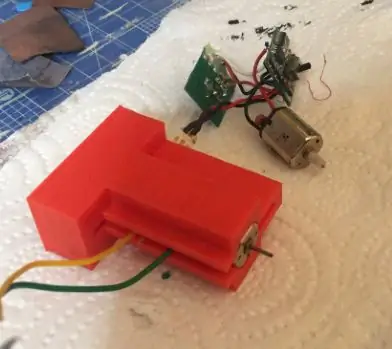

- Đầu máy in (động cơ điện nhỏ. Tôi đã sử dụng một động cơ nhỏ từ máy bay trực thăng rc cỡ smal) và nhà ở tùy chỉnh)

-Giải pháp khắc phục. ferit choclorua.

-Thùng đựng hàng

Bước 1: Thêm vị trí của ghim và lỗ ghim vào thiết kế

Vì chúng tôi đang tạo ra một PCB hai mặt, các bản vẽ trên các bề mặt phải được căn chỉnh một cách hoàn hảo. Ngay cả một phần tư mm dịch chuyển cũng có thể phá hủy PCB.

Tôi đã sử dụng các chốt đẩy đầu phẳng để cố định tấm đồng và căn chỉnh các bản vẽ.

Chúng tôi cần tám chốt trên giường in và bốn lỗ trên tấm đồng. Các lỗ kim trên bảng phải khớp với kim của các ghim. Bốn chốt được sử dụng cho mặt A và bốn chốt khác được sử dụng cho mặt B. Vị trí của các chốt và lỗ trên bảng phải được tính toán sao cho khi bạn lật tấm sang mặt kia, nó phải phù hợp với thiết kế của mặt đó.

Vì vậy, câu hỏi đặt ra là làm thế nào chúng ta có thể tính toán vị trí của các chốt đẩy?

Có một phần mềm tuyệt vời tên là FlatCam. Sử dụng phần mềm này, bạn có thể tạo các tệp cần thiết cho máy in 3d để in thiết kế PCB và cũng có được vị trí của lỗ kim và vị trí ghim.

Phần mềm này được thiết kế cho máy CNC. Tuy nhiên, do nguyên lý hoạt động của máy CNC và máy in 3d gần như giống nhau nên bạn chỉ cần một thủ thuật nhỏ là vẽ các vị trí chốt.

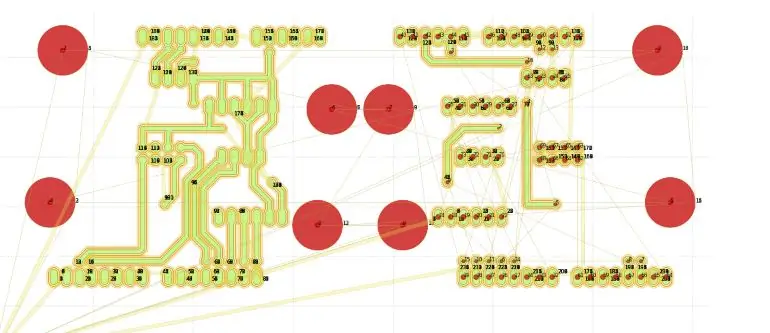

Quy trình chế tạo PCB hai mặt cơ bản được mô tả ở đây. Nếu bạn làm theo các bước đó, bạn có thể chọn vị trí kim (cái gọi là lỗ căn chỉnh trong phần mềm flatcam) nhưng không chọn được vị trí đầu chốt đẩy. May mắn thay, flatcam có các công cụ vẽ hình học thủ công để bạn có thể thêm tám vòng tròn xung quanh các lỗ ghim đại diện cho vị trí của các đầu ghim đẩy. (hình ảnh của các chốt đẩy được đặt trên tấm nóng máy in 3d được hiển thị ở bước tiếp theo)

Tôi tự tìm tâm của các lỗ căn chỉnh và vẽ một vòng tròn 1cm xung quanh chúng.

Hình ảnh cuối cùng của thiết kế đã được hiển thị trong hình ảnh. Các vòng tròn màu đỏ đại diện cho các đầu đinh đẩy.

Bước 2: Xuất tệp tương thích máy in 3D

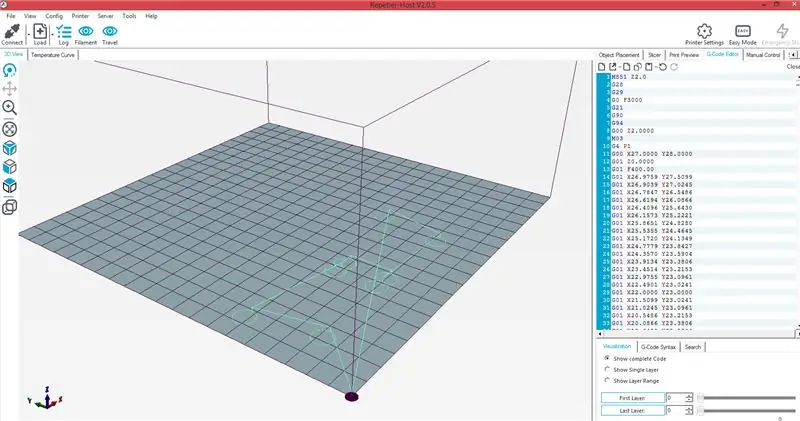

flatcam có thể xuất các tệp gcode tương thích với CNC. Loại tệp này gần như tương thích với máy in 3d. Các máy in khác nhau có thể yêu cầu một định dạng khác và các dòng lệnh bổ sung. Ví dụ: máy in của tôi có tính năng tự động san lấp mặt bằng, tính năng này phải được kích hoạt bằng một dòng lệnh bổ sung. Một thay đổi khác mà tôi đã thực hiện là thêm không gian bổ sung vào thẻ tọa độ Y. Tôi đã làm điều này với công cụ tìm và thay thế notepad.

Bạn có thể kiểm tra bản vẽ cuối cùng bằng phần mềm điều khiển máy in 3d chẳng hạn như repeattier.

điều chỉnh mức z, kích thước công cụ và nhiều cài đặt khác cần một số lỗi kết thúc thử nghiệm. Tôi để người đọc tự tìm ra sự kết hợp tốt nhất của các giá trị.

Nếu định dạng tệp và hình vẽ ổn thì bạn có thể gửi tệp này trực tiếp đến máy in.

Bước 3: Vẽ các vị trí ghim đẩy và đặt các ghim trên khay máy in

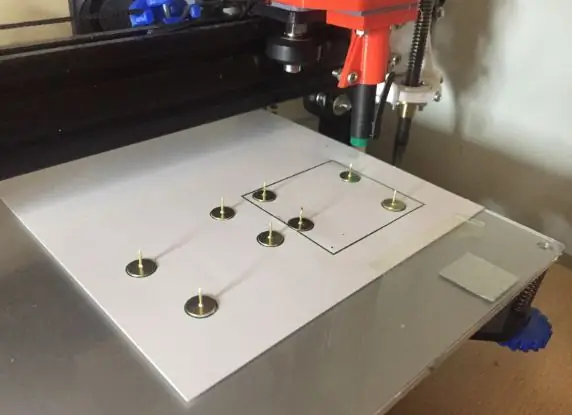

Trong bước này, bạn cần hai tệp gcode flatcam riêng biệt. Một cho vị trí của các chốt đẩy và một cho các lỗ kim trên tấm cooper.

Đầu tiên là các vị trí ghim. Một tờ giấy dày hoặc phim hoạt hình được đặt trên khay máy in và cố định bằng băng keo hai mặt. Sử dụng đầu ra của phần mềm flatcam, các vị trí chốt đẩy được vẽ trên giấy. Bạn có thể sử dụng một bộ dụng cụ bút hoặc bộ dụng cụ tương tự mà bạn sẽ sử dụng để làm xước tấm đồng. Bạn cũng có thể bao gồm vị trí của tấm vào bản vẽ.

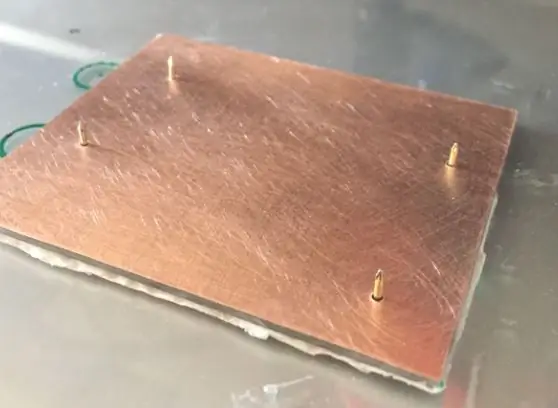

Sau đó, tấm đồng được đặt trên phim hoạt hình, máy in được chạy để tìm lỗ ghim và ít nhất bốn vết lỗ có thể nhìn thấy trên tấm. Bạn cần điều chỉnh khoảng cách z cho phù hợp cho bước này. Bạn có thể khoan tấm. Bạn phải khoan ít nhất bốn lỗ nhỏ để giữ văn phòng phẩm dạng đĩa trên bệ máy in khi in. Những lỗ này cũng cần thiết để căn chỉnh tấm để in hai mặt.

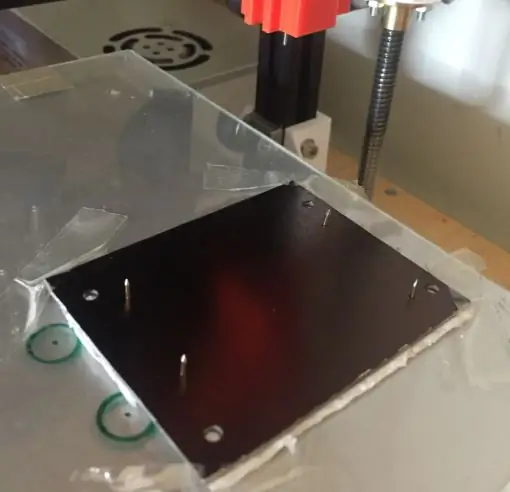

Băng dính scotch hai mặt được áp dụng để đẩy đầu phẳng. Sau đó, chúng được đặt cẩn thận vào vị trí chính xác của chúng.

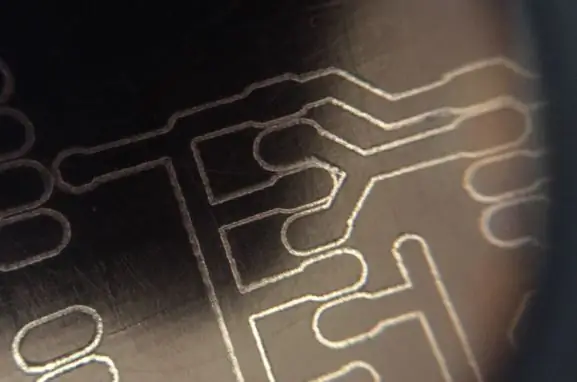

Khi hoàn thành bước này, bạn phải có thể đặt tấm đồng lên bệ máy in như trong hình. Các lỗ trên đĩa phải được căn chỉnh chính xác với kim của chốt đẩy và điều này phải đúng khi bạn lật đĩa.

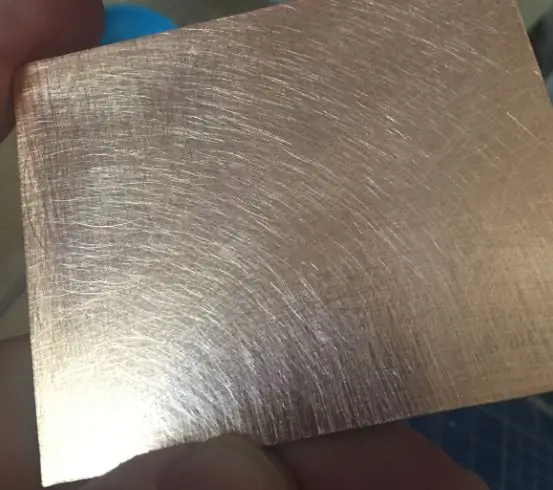

Bước 4: Làm sạch và chà nhám

Làm sạch tấm đồng bằng xà phòng và dùng giấy nhám chà lại. Chà nhám rất quan trọng vì nếu không, mực vĩnh cửu có thể bị loại bỏ trong quá trình khắc. Bạn cần một số độ nhám trên bề mặt của tấm đồng

Bước 5: Sơn tấm đồng

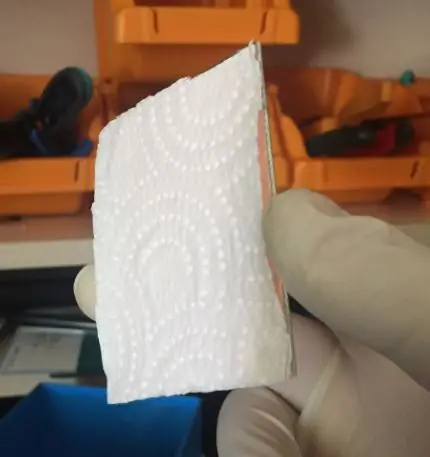

Bạn cần một cây bút cố định cho bước này. Hầu hết trong số họ sẽ làm công việc. Tuy nhiên, bạn có thể cần một số thử nghiệm. Tôi sơn hai lớp sơn để bảo vệ thêm. Bề mặt của tấm phải được phủ đều. Mực vĩnh viễn có thể bị xước dễ dàng, đặc biệt là khi nó đã khô. Vì vậy, bạn phải cẩn thận để không làm xước bất kỳ bề mặt nào. Tôi đã dùng khăn giấy để bảo vệ ít nhất một mặt của đĩa.

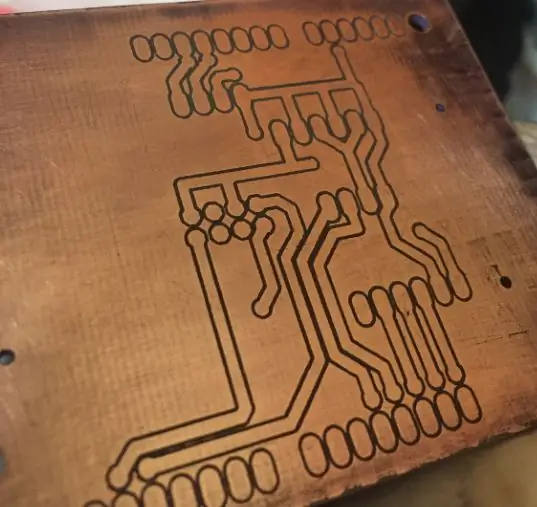

Bước 6: Đặt tấm đã sơn lên giường máy in và in

Tấm cốc lót phải được đặt trên giường máy in như hình minh họa. Cần có băng keo hai mặt để giữ tấm cupper ở đúng vị trí.

Việc san lấp mặt bằng máy in là rất quan trọng trong giai đoạn này. Vì đầu chống xước không có cơ cấu lò xo, bất kỳ sự không nhất quán nào về chiều cao của bàn có thể dẫn đến sơn bị tách ra không đủ hoặc lực cản quá lớn có thể gây lắc đầu. Tôi đã dành rất nhiều thời gian để tìm lề z chính xác cho việc in thực tế.

Định nghĩa in 3d đến từ phần mềm flatcam. (bước 2) Bạn cần ít nhất 3 tệp. Một cho trên cùng, khác cho các vị trí khoan dưới cùng và cuối cùng. (bạn có thể không sử dụng tệp xác định vị trí khoan và cố gắng khoan theo tim.)

Quy trình in được lặp lại hai lần.

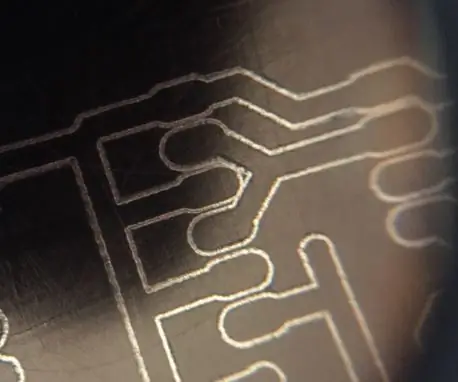

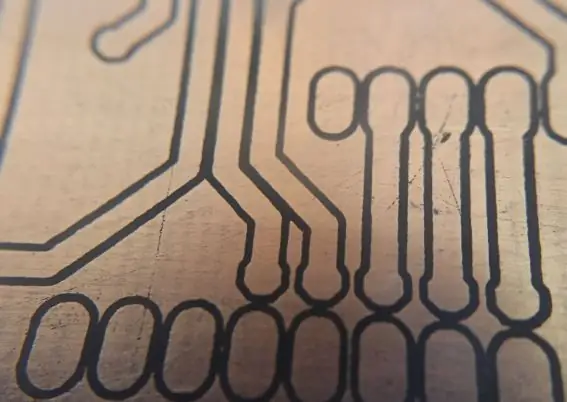

Bạn phải kiểm tra sự liên kết của các bản vẽ trước khi khắc. (Tôi đã kết thúc một số mảnh đất bị lệch trong những nỗ lực ban đầu của mình. Nhiều thứ có thể sai và bạn có thể không nhận thấy cho đến khi bản khắc cuối cùng không thể thay đổi được.)

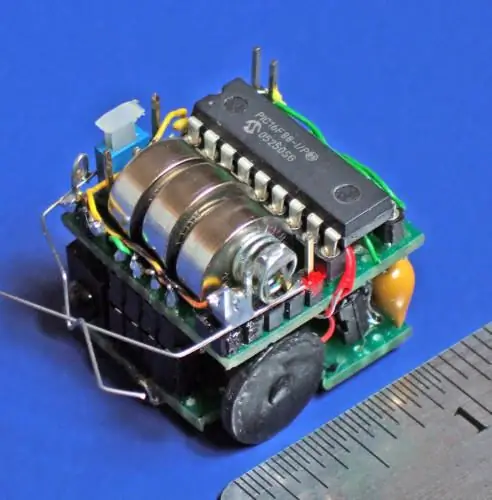

Lưu ý: đầu in bao gồm một động cơ điện nhỏ được gói gọn trong vỏ máy in 3d. Điều này tạo ra các đường sạch nhất trên đĩa. (Tôi đã thử nhiều vật liệu, hình dạng và cơ chế khác nhau bao gồm một thanh kim loại rắn có lò xo.)

Bước 7: Kết thúc bằng cách sử dụng Ferric Choloride

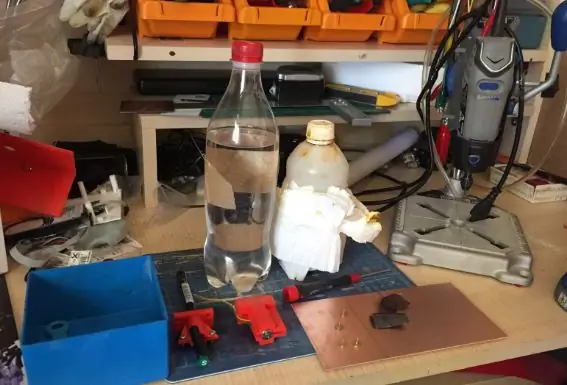

Thời gian ăn mòn thực tế có thể thay đổi theo tỷ trọng và nhiệt độ của dung dịch. của tôi mất khoảng 25 phút.

Tấm cốc phải cao hơn đáy hộp khắc ít nhất 5mm. Tôi đã sử dụng các bộ phận ở xa bằng nhựa (bạn không thể sử dụng kim loại bên trong dung dịch) vặn vào tấm. Nếu bạn không làm điều này, bề mặt của tấm sẽ chạm vào đáy của vật chứa và các vết xước không mong muốn hình thành hoặc chất lỏng ăn mòn có thể không tiếp cận đồng đều với bề mặt đáy.

Sơn dư có thể được loại bỏ bằng cách sử dụng axeton.

Vào cuối quy trình được mô tả, tôi đã có được một pcb hai mặt chất lượng tốt để sử dụng trong các dự án điện tử của mình

Tôi đã cố gắng trung hòa dung dịch Ferric Chloride thêm vào nước giàu xúp trước khi xả vào hệ thống chất thải. (Lý thuyết của tôi giống như xà phòng là bazơ và clorua Ferric là axit, do đó, trộn chúng sẽ tạo ra muối và trung hòa dung dịch. Tôi tự hỏi liệu đây có phải là một ý tưởng hay và thực sự giúp bảo vệ môi trường hay không). Trên thực tế, bạn có thể giữ dung dịch trong một chai an toàn và sử dụng cùng một dung dịch nhiều lần.

Đề xuất:

Tự làm loa Bluetooth chạy bằng pin // Cách chế tạo - Chế biến gỗ: 14 bước (có hình ảnh)

Tự làm loa Bluetooth chạy bằng pin // Cách chế tạo - Chế biến gỗ: Tôi đã chế tạo loa boombox Bluetooth di động, chạy bằng pin, có thể sạc lại này bằng cách sử dụng bộ loa Parts Express C-Note cùng với bảng mạch khuếch đại KAB của chúng (liên kết đến tất cả các bộ phận bên dưới). Đây là lần xây dựng loa đầu tiên của tôi và tôi thực sự ngạc nhiên về mức độ tuyệt vời của

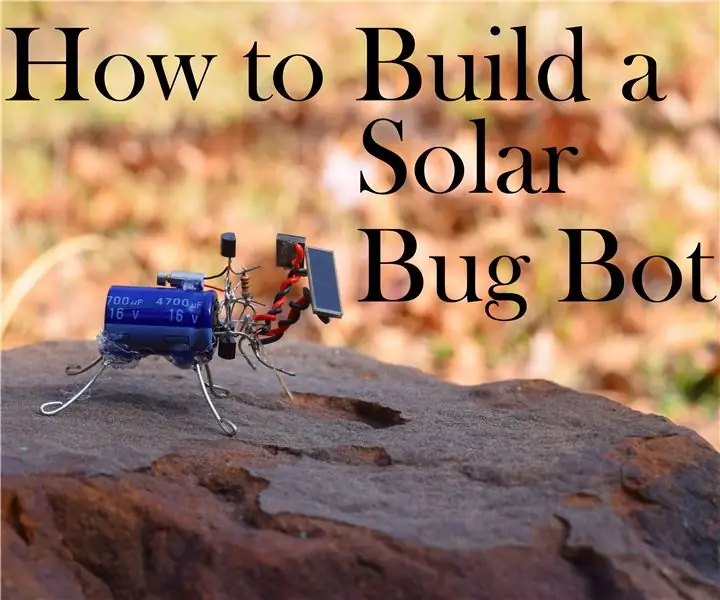

Chế tạo một robot lỗi chạy bằng năng lượng mặt trời: 9 bước (có hình ảnh)

Chế tạo một robot lỗi chạy bằng năng lượng mặt trời: Những con robot này có thể nhỏ và có đầu óc hơi đơn giản, nhưng cấu tạo dễ dàng, cách di chuyển độc đáo và tính cách kỳ quặc khiến chúng trở nên tuyệt vời như một dự án chế tạo robot lần đầu tiên. Trong dự án này, chúng tôi sẽ tạo ra một rô-bốt giống lỗi đơn giản sẽ

Chế tạo rô bốt nhỏ: Chế tạo rô bốt Sumo siêu nhỏ 1 inch khối và nhỏ hơn: 5 bước (có hình ảnh)

Xây dựng rô bốt nhỏ: Chế tạo rô bốt siêu nhỏ và rô bốt khối siêu nhỏ 1 inch Inch: Dưới đây là một số chi tiết về cách chế tạo rô bốt và mạch điện tí hon. Tài liệu hướng dẫn này cũng sẽ đề cập đến một số mẹo và kỹ thuật cơ bản hữu ích trong việc chế tạo rô bốt ở bất kỳ kích thước nào. Đối với tôi, một trong những thách thức lớn trong lĩnh vực điện tử là xem

Làm cho máy ảnh của bạn thành "chế độ chụp đêm quân sự", thêm hiệu ứng ban đêm hoặc tạo chế độ chụp ảnh ban đêm trên bất kỳ máy ảnh nào !!!: 3 bước

Đặt Máy ảnh của bạn thành "Chế độ chụp đêm quân sự", Thêm Hiệu ứng Ban đêm hoặc Tạo Chế độ Cảnh báo Ban đêm trên Bất kỳ Máy ảnh nào !!!: *** Điều này đã được đưa vào CUỘC THI KỸ THUẬT SỐ DAYS PHOTO , Hãy bình chọn cho tôi ** * Nếu bạn cần bất kỳ trợ giúp nào, vui lòng gửi email: sjoobbani@gmail.com Tôi nói tiếng Anh, Pháp, Nhật, Tây Ban Nha và tôi biết các ngôn ngữ khác nếu bạn

Cách tạo Kính che mắt bằng đèn LED chiếu sáng: 6 bước (có hình ảnh)

Cách tạo Kính che mắt bằng đèn LED chiếu sáng: Tôi đã sử dụng kính che mắt để xem các linh kiện điện tử nhỏ, kiểm tra PCB, v.v. Tuy nhiên, ngày hôm trước tôi đã bị thu hút khi nhìn thấy kính che mắt bằng đèn LED chiếu sáng này tại Sparkfun và tôi nghĩ rằng mình nên làm của riêng tôi. Người hướng dẫn