Mục lục:

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:33.

- Sửa đổi lần cuối 2025-01-23 15:15.

Cách đây vài tuần, tôi đã nhận được lời mời vào phút chót để tham gia PhabLabs Hackathon tại Trung tâm Khoa học Delft ở Hà Lan. Đối với một người có sở thích nhiệt tình như tôi, người thường chỉ có thể dành một khoảng thời gian giới hạn để mày mò, tôi thấy đây là cơ hội tuyệt vời để sắp xếp thời gian dành riêng để biến một trong nhiều ý tưởng của tôi, trong phạm vi của Hackathon: Photonics, thành một dự án thực tế. Và với cơ sở vật chất tuyệt vời trong Makerspace tại Trung tâm Khoa học Delft, thật không thể từ chối lời mời này.

Một trong những ý tưởng tôi đã có trong một thời gian liên quan đến quang tử là tôi muốn làm điều gì đó với Persistence of Vision (POV). Đã có rất nhiều ví dụ trực tuyến về cách xây dựng màn hình POV cơ bản bằng cách sử dụng một số thành phần cơ bản: vi điều khiển, quạt cũ / đĩa cứng / động cơ và một chuỗi đèn led được kết nối vuông góc với trục của thiết bị quay. Với một thiết lập tương đối đơn giản, bạn đã có thể tạo một hình ảnh 2 chiều ấn tượng, ví dụ:

Một biến thể khác của màn hình POV kết nối một chuỗi đèn led song song với trục của thiết bị quay. Điều này sẽ dẫn đến màn hình POV hình trụ 3 chiều, ví dụ:

Thay vì nối chuỗi led song song với trục của thiết bị quay bạn cũng có thể nối chuỗi led vòng cung. Điều này sẽ dẫn đến một màn hình POV hình cầu (toàn cầu), ví dụ: https://www.instructables.com/id/POV-Globe-24bit-… Cấp độ tiếp theo là xây dựng một số lớp dây dẫn để tạo ra một màn hình 3D thể tích. Dưới đây là một số ví dụ về màn hình 3D POV thể tích như vậy mà tôi đã sử dụng làm nguồn cảm hứng cho dự án cụ thể này:

- https://www.instructables.com/id/PropHelix-3D-POV-…

- https://github.com/mbjd/3DPOV

- https://hackaday.io/project/159306-volumetric-pov-…

- https://hackaday.com/2014/04/21/volumen-the-most-a…

Vì những người tạo ra các ví dụ trên đã cung cấp thông tin rất hữu ích, nên việc phối lại các phần trong dự án của họ rất có ý nghĩa. Nhưng vì một cuộc thi Hackathon được cho là đầy thử thách, tôi cũng quyết định xây dựng một loại màn hình 3D POV thể tích khác. Một số người trong số họ đã sử dụng cánh quạt và rất nhiều keo nóng để giữ cho các thành phần không bị bay ra xung quanh. Những người khác đã tạo PCB tùy chỉnh cho dự án của họ. Sau khi xem xét một số dự án 3D POV khác, tôi thấy có chỗ cho một số "đổi mới" hoặc giới thiệu một số thách thức cho bản thân:

- Không có kinh nghiệm tạo PCB tùy chỉnh trước đó và do hạn chế về thời gian của Hackathon, tôi chọn làm theo cách tiếp cận nguyên mẫu cơ bản hơn. Nhưng thay vì tạo ra các cánh quạt thực tế, tôi tò mò về việc một màn hình 3D POV thể tích như vậy sẽ trông như thế nào khi sử dụng một hình trụ được tạo ra từ các lớp nhựa acrylic.

- Không sử dụng hoặc tối thiểu sử dụng keo nóng để làm cho thiết bị ít nguy hiểm hơn

Bước 1: Vật liệu và công cụ được sử dụng

Đối với bộ điều khiển động cơ

- Arduino Pro Micro 5V / 16Mhz

- Breadboard nhỏ

- 3144 Cảm biến chuyển đổi hiệu ứng Hall

- Nam châm có đường kính: 1cm, Chiều cao: 3mm

- Công tắc chuyển đổi - MTS-102

- Chiết áp 10K

- Dây nhảy Dupont

- 16 x M5 Nuts

- Mô-đun màn hình LCD với đèn nền xanh lam (HD44780 16 × 2 Ký tự)

- Điện trở 10K - Điện trở kéo lên cho cảm biến hiệu ứng Hall

- Điện trở 220Ohm - Để kiểm soát độ tương phản của màn hình LCD

- Đường kính thanh ren: 5mm

- Ván ép, độ dày: 3mm

Đối với cơ sở nền tảng

- Mảnh gỗ vụn (250 x 180 x 18 mm)

- Mean Well - 12V 4.2A - Nguồn điện chuyển mạch LRS-50-12

- Cáp cắm điện 220V

- Bộ chuyển đổi không dây DC-DC - 5V 2A (Bộ phát)

- Động cơ Outrunner không chổi than Turnigy D2836 / 8 1100KV

- Bộ điều khiển tốc độ Turnigy Plush 30amp W / BEC

- Kết nối khối đầu cuối

- 12 x M6 Đai ốc để cố định nền bằng các thanh ren có đường kính 6mm.

- 3 x Bu lông M2 (chiều dài 18mm) để giữ chặt bộ chuyển đổi bu lông vào động cơ không chổi than

- 4 x Đai ốc và bu lông M3 để cố định động cơ không chổi than vào mảnh gỗ vụn

- Đường kính thanh ren: 6mm (4 x dài 70 mm)

- Đường kính thanh ren: 4mm (1 x dài 80 mm)

- Ván ép, độ dày: 3mm

Đối với Vỏ xoay

- Bộ chuyển đổi không dây DC-DC - 5V 2A (Bộ thu)

- Chốt in 3D trên bộ chuyển đổi (PLA Filament, White)

- Thanh thiếu niên 3,6

- IC 74AHCT125 Bộ chuyển đổi / chuyển đổi mức logic bốn (3V sang 5V)

- Điện trở 10K - Điện trở kéo lên cho cảm biến hiệu ứng Hall

- Tụ 1000uF 16V

- Đường kính thanh ren 4mm

- Nam châm có đường kính: 1cm, Chiều cao: 3mm

- Ván ép, độ dày: 3mm

- Ván ép, độ dày: 2mm

- Tấm acrylic, độ dày: 2mm

- Đường kính thanh thép: 2mm

- Ốc vít

- Dây dẫn 0,5 mét APA102C 144 led / mét

Công cụ được sử dụng

- Máy cắt Laser Merlin M1300 - Ván ép cắt bằng Laser và Tấm acrylic

- Ultimaker 2+ để in 3D bộ chuyển đổi Bolt On

- Trạm hàn và máy hàn

- Máy khoan bàn

- Tua vít

- Plyers

- cây búa

- Calibre

- Cưa sắt

- Cờ lê

- Ống co nhiệt

Phần mềm được sử dụng

- Fusion 360

- Ultimaker Cura

- Arduino IDE và Teensyduino (chứa Teensy Loader)

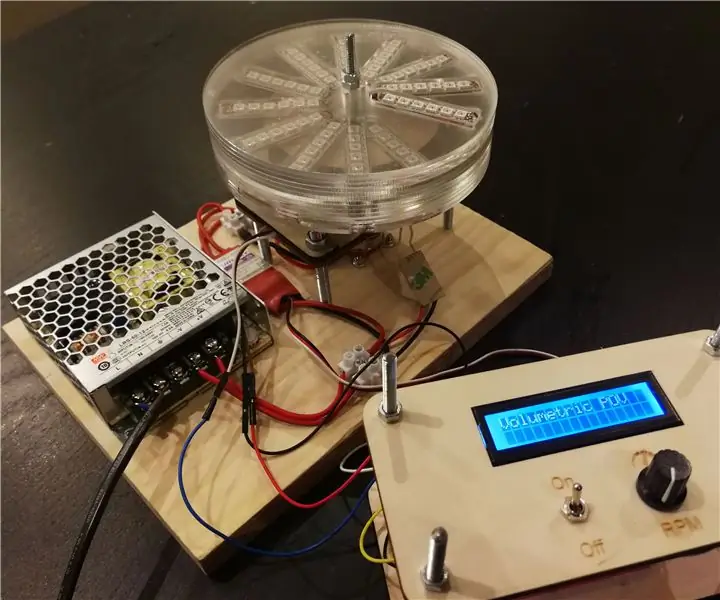

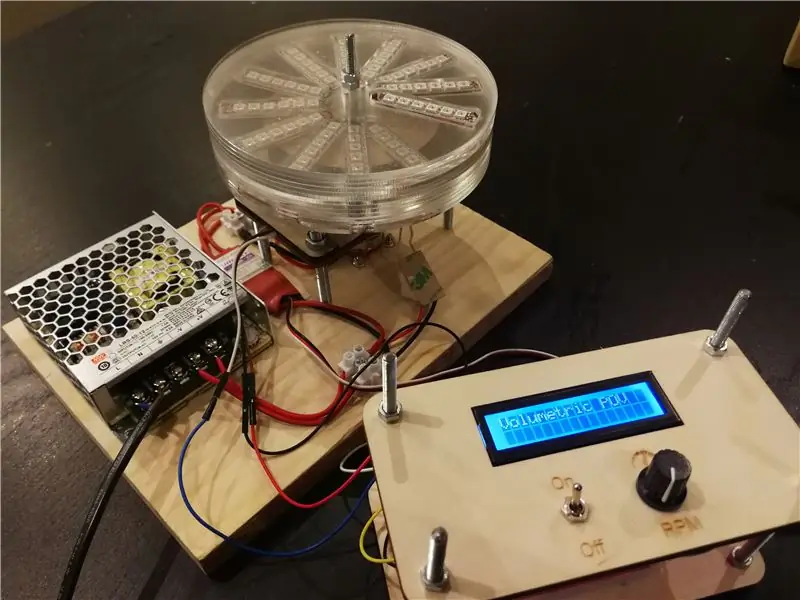

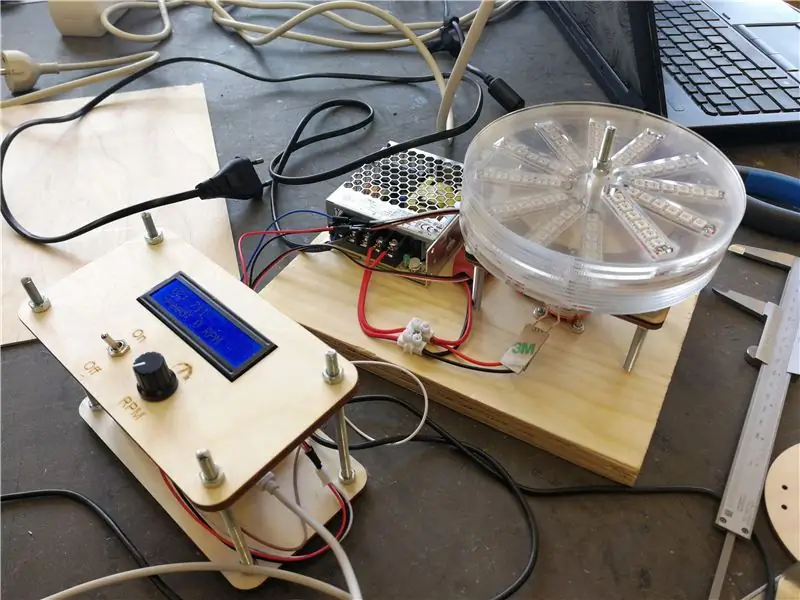

Bước 2: Bộ điều khiển động cơ để điều chỉnh tốc độ quay

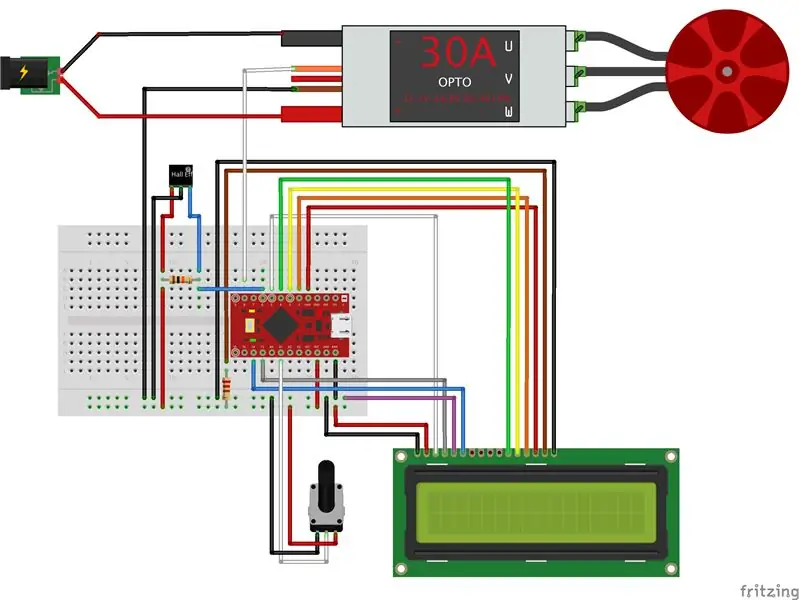

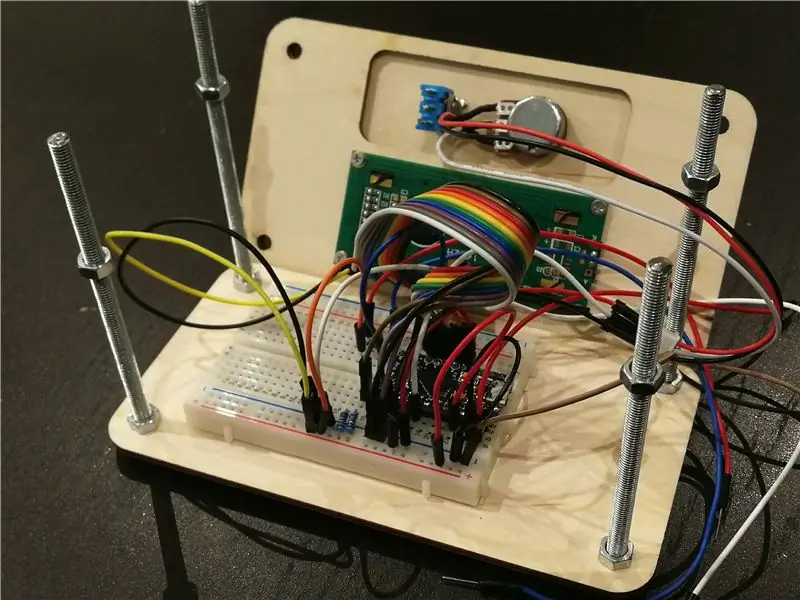

Bộ điều khiển động cơ gửi tín hiệu đến Bộ điều khiển tốc độ điện tử Turnigy (ESC) sẽ điều khiển số vòng quay được cung cấp bởi động cơ không chổi than.

Ngoài ra, tôi cũng muốn có thể hiển thị các vòng quay thực tế mỗi phút của hình trụ POV. Đó là lý do tại sao tôi quyết định bao gồm cảm biến hiệu ứng hội trường và Màn hình LCD 16x2 cho Bộ điều khiển động cơ.

Trong tệp zip đính kèm (MotorControl_Board.zip), bạn sẽ tìm thấy ba tệp dxf cho phép bạn cắt một tấm đế và hai tấm trên cùng cho bộ điều khiển động cơ. Vui lòng sử dụng ván ép có độ dày 3mm. Hai tấm trên cùng có thể được đặt chồng lên nhau, điều này sẽ cho phép bạn vặn vào Màn hình LCD 16x2.

Hai lỗ trên tấm trên dùng cho một công tắc bật / tắt và một chiết áp để điều khiển tốc độ của động cơ không chổi than (tôi chưa tự đấu dây công tắc bật / tắt). Để cấu tạo Bộ điều khiển động cơ, bạn cần cưa thanh ren có đường kính 5mm thành 4 miếng có chiều cao mong muốn. Sử dụng 8 đai ốc M5, trước tiên bạn có thể gắn chặt đế. Sau đó, tôi dán tấm breadboard nhỏ vào tấm đế bằng cách sử dụng nhãn dán hai mặt được cung cấp cùng với breadboard. Sơ đồ đính kèm cho thấy bạn nên nối dây các thành phần như thế nào để nó có thể hoạt động với mã nguồn (MotorControl.ino) được đính kèm trong bước này. Tôi đã sử dụng một điện trở kéo lên 10K cho cảm biến hội trường. Một điện trở 220 Ohm hoạt động đủ tốt để hiển thị văn bản trên màn hình LCD.

Hãy đảm bảo rằng bạn cách ly các chân của cảm biến hiệu ứng hội trường bằng cách sử dụng ống co nhiệt, giống như trên hình ảnh. Hoạt động chính xác của cảm biến sảnh sẽ dựa vào một nam châm sẽ được đặt trong hộp xoay ở bước 3.

Sau khi đấu dây xong, bạn có thể cố định 2 tấm trên cùng với Màn hình LCD, Công tắc và Chiết áp bằng cách sử dụng lại 8 đai ốc M5 như trên hình.

Đang chờ xử lý kiểu động cơ của bạn được sử dụng, bạn có thể cần điều chỉnh dòng mã sau trong tệp MotorControl.ino:

ga = bản đồ (AveragePotValue, 0, 1020, 710, 900);

Dòng mã này (dòng 176) ánh xạ vị trí của chiết áp 10K thành tín hiệu cho ESC. ESC chấp nhận giá trị từ 700 đến 2000. Và khi động cơ tôi sử dụng cho dự án này bắt đầu quay quanh mức 823, tôi đã giới hạn RPM của động cơ bằng cách giới hạn giá trị tối đa ở 900.

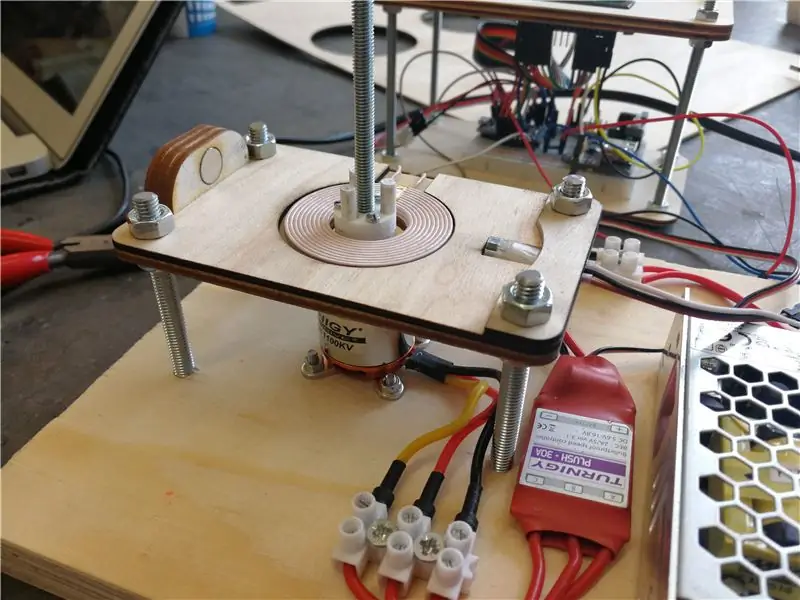

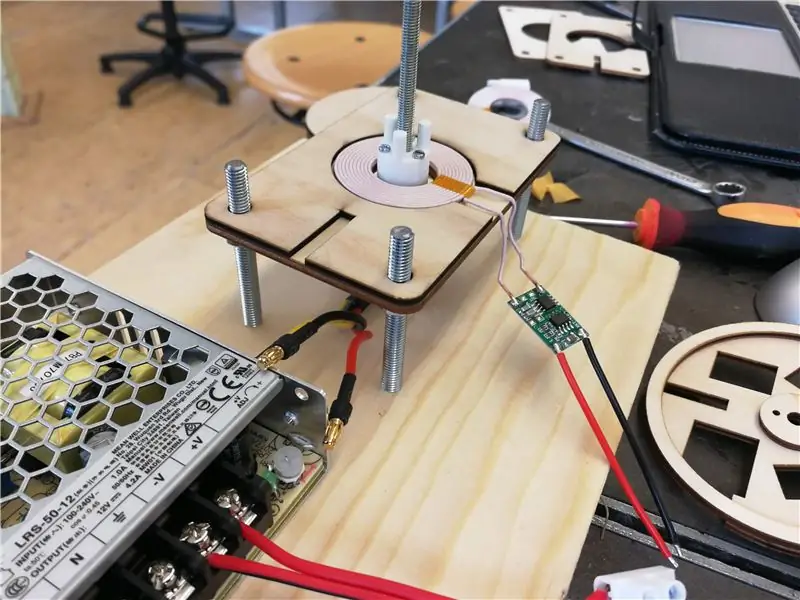

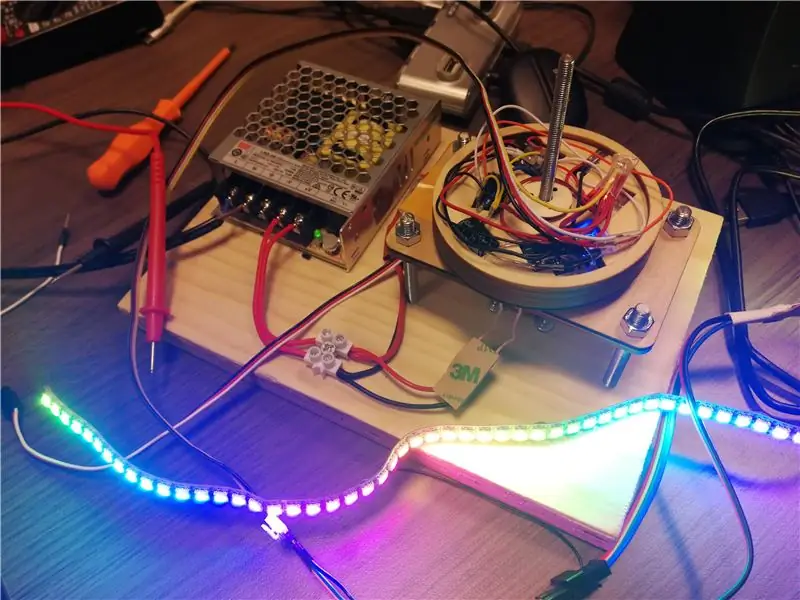

Bước 3: Xây dựng nền tảng cho năng lượng truyền tải không dây

Ngày nay về cơ bản có hai cách cấp nguồn cho các thiết bị cần quay: vòng trượt hoặc truyền điện không dây qua cuộn dây cảm ứng. Vì các vòng trượt chất lượng cao có thể hỗ trợ RPM cao có xu hướng rất đắt tiền và dễ bị hao mòn hơn, tôi đã chọn tùy chọn không dây bằng cách sử dụng bộ chuyển đổi DC-DC không dây 5V. Theo các thông số kỹ thuật, có thể chuyển tối đa 2 Amps bằng cách sử dụng một bộ chuyển đổi như vậy.

Bộ chuyển đổi DC-DC không dây bao gồm hai thành phần, một bộ phát và một bộ thu. Xin lưu ý rằng PCB được kết nối với cuộn cảm ứng phát nhỏ hơn PCB nhận.

Nền tảng được xây dựng bằng cách sử dụng một mảnh gỗ vụn (250 x 180 x 18 mm).

Trên nền tảng, tôi đã vặn vào Nguồn điện Mean Well 12V. Đầu ra 12V được kết nối với ESC (xem sơ đồ ở Bước 1) và PCB của phần truyền của Bộ chuyển đổi DC-DC không dây.

Trong Platform_Files.zip đính kèm, bạn tìm thấy các tệp dxf để cắt nền ra khỏi ván ép với độ dày 3mm:

- Platform_001.dxf và Platform_002.dxf: Bạn cần đặt chúng trên nhau. Điều này sẽ tạo ra một vùng lõm cho cuộn cảm ứng phát.

- Magnet_Holder.dxf: Thực hiện thiết kế này ba lần. Một trong ba lần, bao gồm cả vòng tròn. Trong hai hình xăm khác: loại bỏ hình tròn khỏi bị cắt. Sau khi cắt, dán ba miếng lại với nhau để tạo giá đỡ cho nam châm (đường kính 10mm, dày: 3mm). Tôi đã sử dụng superglue để dán nam châm trong ngăn chứa Magnet. Hãy đảm bảo rằng bạn dán đúng mặt của Nam châm vào giá đỡ vì cảm biến hội trường sẽ chỉ hoạt động với một mặt của nam châm.

- Platform_Sensor_Cover.dxf: Phần này sẽ giúp bạn giữ cảm biến hội trường được gắn vào Bộ điều khiển động cơ ở đúng vị trí như trong hình đầu tiên.

- Platform_Drill_Template.dxf: Tôi đã sử dụng mảnh này làm mẫu để khoan các lỗ trên mảnh gỗ vụn. Bốn lỗ 6 mm lớn hơn dành cho các thanh ren hỗ trợ có đường kính 6 mm để hỗ trợ nền tảng. 4 lỗ nhỏ hơn dùng để cố định động cơ không chổi than vào mảnh gỗ vụn. Cần có lỗ lớn nhất ở giữa cho trục nhô ra khỏi động cơ không chổi than. Vì bu lông của động cơ và thanh ren của bệ cần được cố định ở đáy bệ, nên cần phải mở rộng các lỗ đó sâu vài mm để các đai ốc có thể lắp vào.

Thật không may, trục của động cơ không chổi than bị kẹt ở phía 'sai' đối với dự án này. Nhưng tôi đã có thể đảo ngược trục với sự trợ giúp của hướng dẫn sau mà tôi tìm thấy trên Youtube:

Khi động cơ và các thanh đỡ được bảo đảm, nền tảng có thể được xây dựng bằng cách sử dụng các miếng nền tảng lasercut. Bản thân nền tảng có thể được bảo vệ bằng cách sử dụng 8 đai ốc M6. Giá đỡ Nam châm có thể được dán vào nền ở đường viền như trong hình đầu tiên.

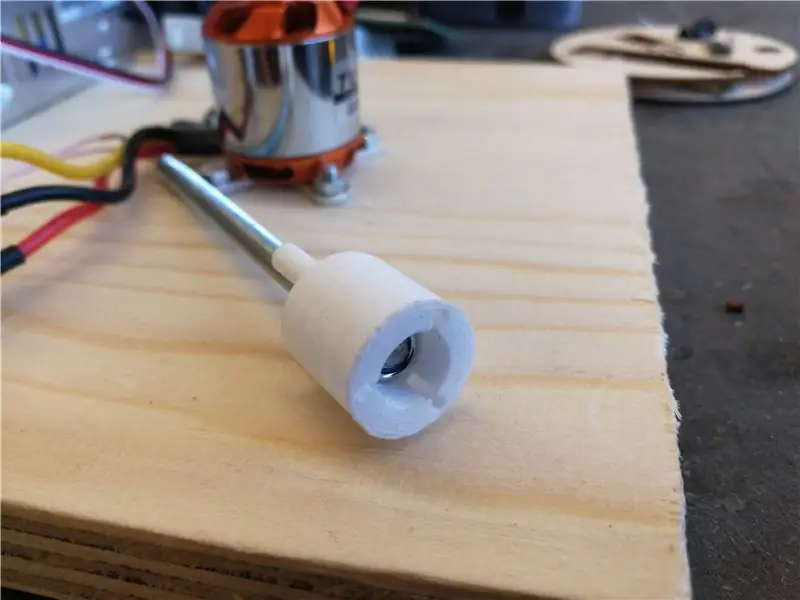

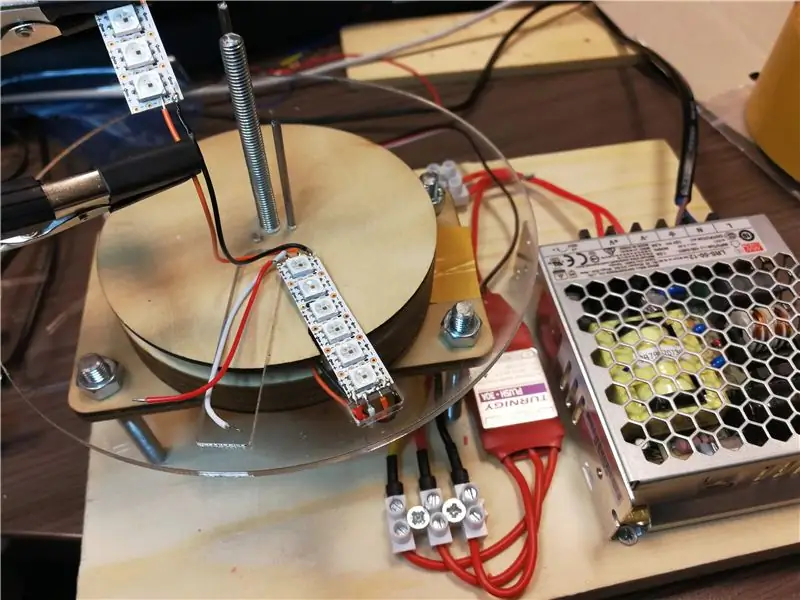

Tệp đính kèm "Bolt-On Adapter.stl" có thể được in bằng máy in 3D. Bộ chuyển đổi này là cần thiết để gắn một thanh ren có đường kính 4mm vào Động cơ không chổi than bằng cách sử dụng bu lông 3 x M2 với chiều dài 18mm.

Bước 4: Xoay vỏ

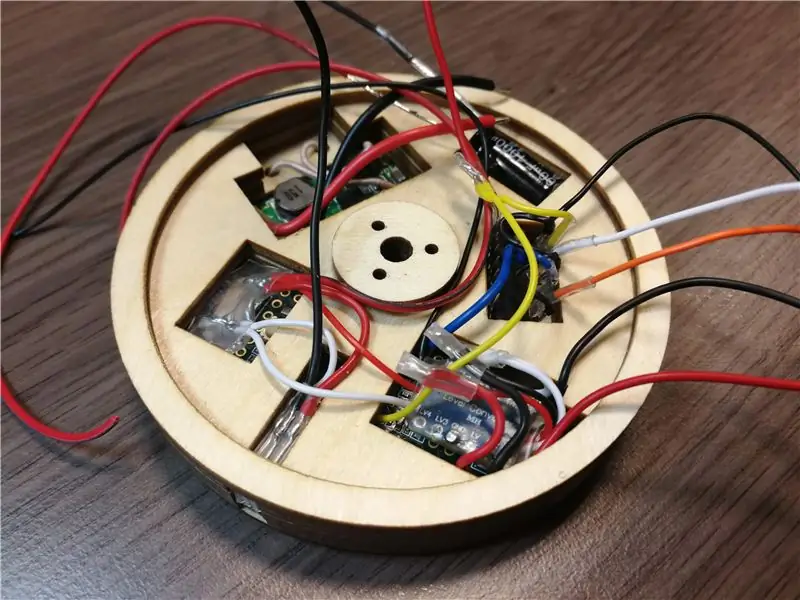

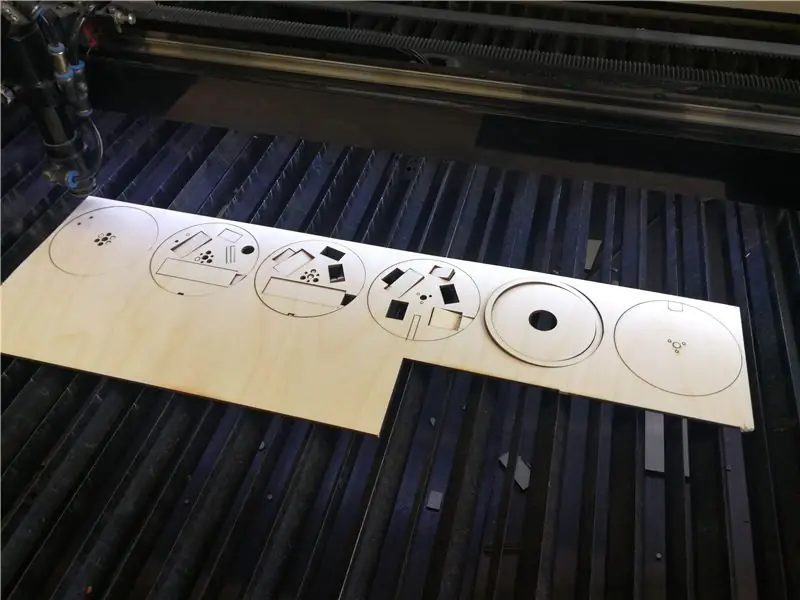

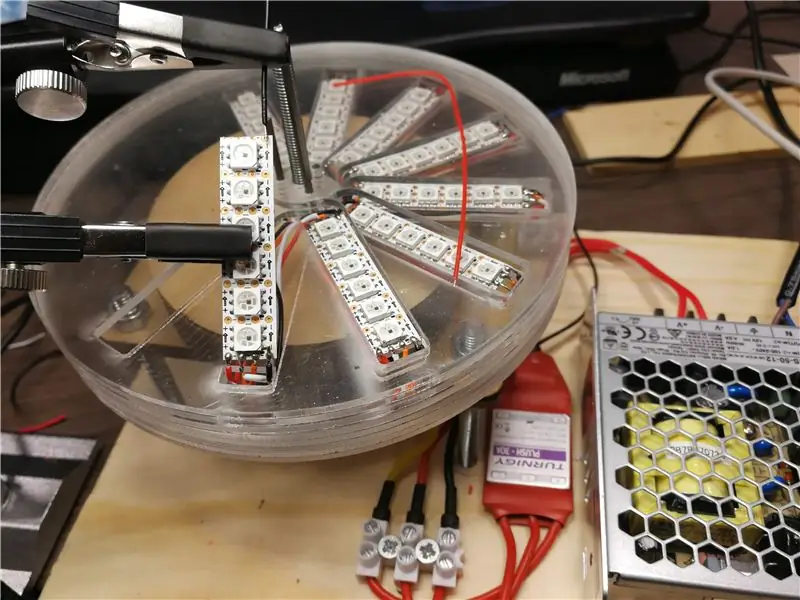

Base_Case_Files.zip đính kèm chứa các tệp dxf để cắt laser 6 lớp để tạo vỏ cho các thành phần điều khiển dải đèn LED APA102C.

Các lớp 1-3 của thiết kế Vỏ có nghĩa là được dán lại với nhau. Nhưng hãy đảm bảo rằng một nam châm (đường kính 10mm, chiều cao: 3mm) được đưa vào hình tròn cắt ở Lớp 2 trước khi dán ba lớp lại với nhau. Đồng thời đảm bảo rằng nam châm được dán đúng cực vào đáy, vì cảm biến hiệu ứng hội trường được đặt trên nền được xây dựng ở Bước 3 sẽ chỉ phản ứng với một mặt của nam châm.

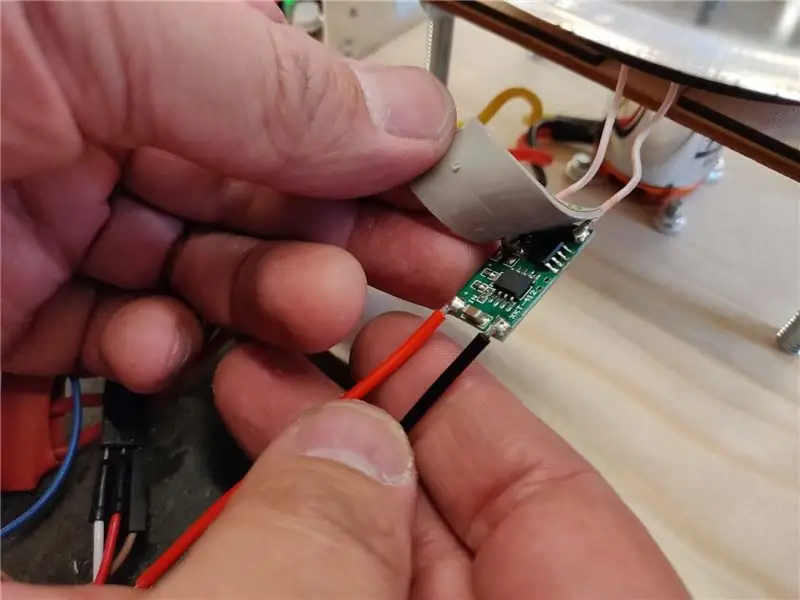

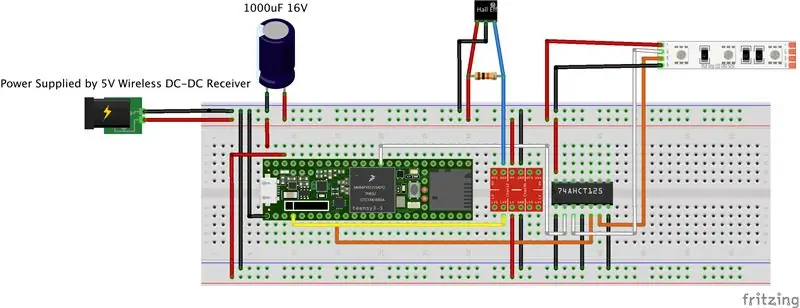

Thiết kế của vỏ có các ngăn cho các thành phần được liệt kê trong sơ đồ đi dây kèm theo. Cần có IC 74AHCT125 để chuyển đổi tín hiệu 3.3V từ Teensy sang tín hiệu 5V cần cho dải led APA102. Các lớp 4 và 5 cũng có thể được dán lại với nhau. Lớp trên cùng 6 có thể được xếp chồng lên các lớp khác. Tất cả các lớp sẽ được giữ ở vị trí chính xác với sự trợ giúp của 3 thanh thép có đường kính 2mm. Có ba lỗ nhỏ cho các thanh thép 2mm bao quanh lỗ lớn hơn cho thanh ren 4mm quay được gắn với động cơ không chổi than. Sau khi tất cả các thành phần được hàn theo sơ đồ, vỏ máy hoàn chỉnh có thể được đặt trên bộ chuyển đổi bu lông được in ở Bước 3. Hãy đảm bảo rằng mọi dây hở đều được cách điện đúng cách bằng cách sử dụng ống co nhiệt. Xin lưu ý rằng hoạt động chính xác của cảm biến Hall ở các bước này phụ thuộc vào nam châm được đặt trong giá đỡ nam châm được mô tả ở bước 3.

Bằng chứng về mã khái niệm 3D_POV_POC.ino đính kèm sẽ làm sáng một số đèn led có màu đỏ. Bản phác thảo dẫn đến một hình vuông được hiển thị khi hình trụ bắt đầu quay. Nhưng trước khi bắt đầu quay, các đèn led được yêu cầu để mô phỏng một hình vuông được bật theo mặc định. Điều này rất hữu ích để kiểm tra hoạt động chính xác của đèn led trong bước tiếp theo.

Bước 5: Xoay xi lanh với các dải đèn Led

Rotor_Cylinder_Files.zip đính kèm chứa các tệp dxf để cắt tấm Acrylic dày 2mm. 14 đĩa kết quả là cần thiết để xây dựng hình trụ trong suốt cho dự án POV này. Các đĩa cần được xếp chồng lên nhau. Thiết kế của các đĩa hình trụ cho phép hàn 12 dải led với nhau thành một dải led dài. Bắt đầu từ đĩa một, một dải led nhỏ chứa 6 led cần được gắn vào đĩa bằng cách sử dụng các miếng dán trên dải led. Hàn dây vào dải led trước khi gắn các dải led vào đĩa bằng miếng dán. Nếu không, bạn có nguy cơ súng hàn sẽ làm tan chảy đĩa acrylic.

Khi đĩa số 13 được chất lên hình trụ trong suốt, thanh thép 2mm được sử dụng để giữ tất cả các lớp ở vị trí chính xác giờ đây cũng có thể được cắt theo chiều dài phù hợp, căn chỉnh với đầu đĩa số 13 của hình trụ. Đĩa # 14 sau đó có thể được sử dụng để giữ các thanh thép 2mm tại chỗ với sự trợ giúp của hai đai ốc M4.

Vì lượng thời gian cần thiết để xây dựng toàn bộ thiết bị, tôi vẫn chưa thể lập trình các màn hình 3D trực quan thú vị ổn định hơn trong khung thời gian của hackathon. Đó cũng là lý do tại sao mã được cung cấp để điều khiển đèn led vẫn còn rất cơ bản để chứng minh khái niệm, chỉ hiển thị một hình vuông 3 chiều màu đỏ vào thời điểm hiện tại.

Bước 6: Bài học kinh nghiệm

Thanh thiếu niên 3,6

- Tôi đã đặt hàng Teensy 3.5 cho dự án này, nhưng nhà cung cấp đã gửi nhầm cho tôi Teensy 3.6. Vì tôi háo hức hoàn thành dự án trong thời gian diễn ra cuộc thi hackathon, tôi quyết định tiếp tục với Teensy 3.6. Lý do tại sao tôi muốn sử dụng Teensy 3.5 là vì các cổng, chúng có dung lượng 5V. Đây không phải là trường hợp của Teensy 3.6. Đó cũng là lý do tại sao tôi phải giới thiệu một bộ chuyển đổi logic hai chiều cho thiết lập. Với Teensy 3.5, điều này sẽ không được yêu cầu.

- Sự cố tăng nguồn: Khi bật thiết bị, nguồn điện sẽ tăng lên thông qua mô-đun sạc dc-dc không dây để cấp nguồn cho Teensy 3.6. Thật không may, đoạn đường lên quá chậm để Teensy 3.6 có thể khởi động chính xác. Để giải quyết vấn đề này, tôi hiện phải cấp nguồn cho Teensy 3.6 thông qua kết nối micro USB và sau đó cắm Nguồn điện 12V để cấp nguồn cho bộ phát dc-dc không dây. Sau khi bộ thu dc-dc không dây cũng cấp nguồn cho Teensy, tôi có thể rút cáp USB. Mọi người đã chia sẻ bản hack của họ với MIC803 cho sự cố tăng điện chậm tại đây:

Mô-đun màn hình LCD

Hành vi sai trái đối với quyền lực bên ngoài. Màn hình hoạt động chính xác khi được cấp nguồn qua USB. Nhưng khi tôi cấp nguồn cho màn hình LCD qua breadboard sử dụng nguồn 5V được cung cấp bởi BEC hoặc Nguồn điện độc lập, văn bản bắt đầu bị xáo trộn sau một vài giây sau khi văn bản được cho là thay đổi. Tôi vẫn cần điều tra xem điều gì đang gây ra vấn đề này

Cơ khí

Để kiểm tra bộ điều khiển động cơ của tôi để đo RPM thực tế, tôi để động cơ quay với chốt trên bộ chuyển đổi, chốt và vỏ đế gắn vào động cơ. Trong một trong các thử nghiệm ban đầu, chạy các vít kết nối giá đỡ động cơ với động cơ tự tháo do rung động. May mắn thay, tôi nhận thấy vấn đề này kịp thời nên một thảm họa tiềm ẩn đã được tránh. Tôi đã giải quyết vấn đề này bằng cách vặn các vít chặt hơn một chút vào động cơ và cũng sử dụng một vài giọt Loctite để giữ chặt các vít hơn nữa

Phần mềm

Khi bạn xuất bản phác thảo Fusion 360 dưới dạng tệp dxf cho máy cắt laser, các đường hỗ trợ sẽ được xuất dưới dạng đường bình thường

Bước 7: Cải tiến tiềm năng

Tôi sẽ làm gì khác hơn dựa trên kinh nghiệm tôi thu được với dự án này:

- Sử dụng dải led có chứa ít nhất 7 led thay vì 6 led trên mỗi lớp để có hình ảnh văn bản đẹp hơn

- Mua một động cơ không chổi than khác mà trục đã nhô ra ở phía bên phải (dưới cùng) của động cơ. (ví dụ: https://hobbyking.com/de_de/ntm-prop-drive-28-36-1000kv-400w.html) Điều này sẽ giúp bạn đỡ rắc rối khi cắt trục hoặc đẩy trục về phía chính xác như tôi. phải làm gì bây giờ.

- Dành nhiều thời gian hơn cho việc cân bằng thiết bị để giảm thiểu rung động, dù là cơ học hoặc mô hình hóa thiết bị trong Fusion 360.

Tôi cũng đã suy nghĩ về một số cải tiến tiềm năng, mà tôi có thể xem xét nếu thời gian cho phép:

- Thực tế sử dụng chức năng thẻ SD trên Teensy để tạo hoạt ảnh dài hơn

- Tăng mật độ hình ảnh bằng cách sử dụng đèn LED nhỏ hơn (APA102 (C) 2020). Khi tôi bắt đầu dự án này một vài tuần trước, các dải đèn led có chứa các đèn led nhỏ này (2x2 mm) không có sẵn trên thị trường. Có thể mua chúng dưới dạng các thành phần SMD riêng biệt, nhưng tôi sẽ chỉ xem xét tùy chọn này nếu bạn sẵn sàng hàn các thành phần này trên một PCB tùy chỉnh.

- Truyền hình ảnh 3D không dây đến thiết bị (Wifi hoặc Bluetooth). Điều này cũng giúp bạn có thể lập trình thiết bị để trực quan hóa âm thanh / nhạc.

- Chuyển đổi hình ảnh động của Máy xay sinh tố sang định dạng tệp có thể được sử dụng với thiết bị

- Đặt tất cả các dải led trên tấm đế và tập trung ánh sáng vào các lớp acryl. Trên mỗi lớp khác nhau có thể khắc các khu vực nhỏ để phản chiếu ánh sáng khi bỏ qua đèn led. Ánh sáng nên được tập trung vào các khu vực khắc. Điều này có thể thực hiện được bằng cách tạo đường hầm dẫn ánh sáng hoặc sử dụng thấu kính trên đèn led để tập trung ánh sáng.

- Cải thiện độ ổn định của màn hình 3D Volumetric và điều chỉnh tốc độ quay bằng cách tách đế quay khỏi động cơ không chổi than bằng cách sử dụng bánh răng và đai định thời.

Bước 8: Kêu lên

Tôi muốn gửi lời cảm ơn đặc biệt đến những người sau:

- Người vợ và những cô con gái tuyệt vời của tôi, vì sự ủng hộ và thông cảm của họ.

- Teun Verkerk, vì đã mời tôi tham gia Hackathon

- Nabi Kambiz, Nuriddin Kadouri và Aidan Wyber, vì sự hỗ trợ, giúp đỡ và hướng dẫn của bạn trong suốt Hackaton

- Luuk Meints, một nghệ sĩ và cũng là một thành viên tham gia Hackaton này, người đã rất tốt bụng cho tôi một khóa học tốc độ giới thiệu cá nhân về Fusion 360 trong 1 giờ, cho phép tôi mô hình hóa tất cả các bộ phận mà tôi cần cho dự án này.

Đề xuất:

Tự làm bảng điều khiển bên trong suốt từ màn hình tái chế!: 8 bước (có hình ảnh)

Tự làm bảng điều khiển bên trong suốt từ màn hình tái chế !: Tôi đã xem một video thực sự thú vị về vỏ máy tính có tên " Snowblind ", có Màn hình LCD trong suốt làm bảng điều khiển bên. Tôi đã rất ngạc nhiên về việc nó tuyệt như thế nào. Vấn đề duy nhất là nó thực sự đắt tiền. Vì vậy, tôi đã thử làm của riêng tôi! Trong này tôi

Điện thoại thông minh trong suốt: 4 bước (có hình ảnh)

Điện thoại thông minh trong suốt: Đăng ký khóa học 'Sơ lược về Điện tử' của tôi tại đây: https: //www.udemy.com/electronics-in-a-nutshell/? … Ngoài ra, hãy xem kênh youtube của tôi tại đây để biết thêm các dự án và hướng dẫn về điện tử : https://www.youtube.com/channel/UCelOORs7UioZ4TZF…A

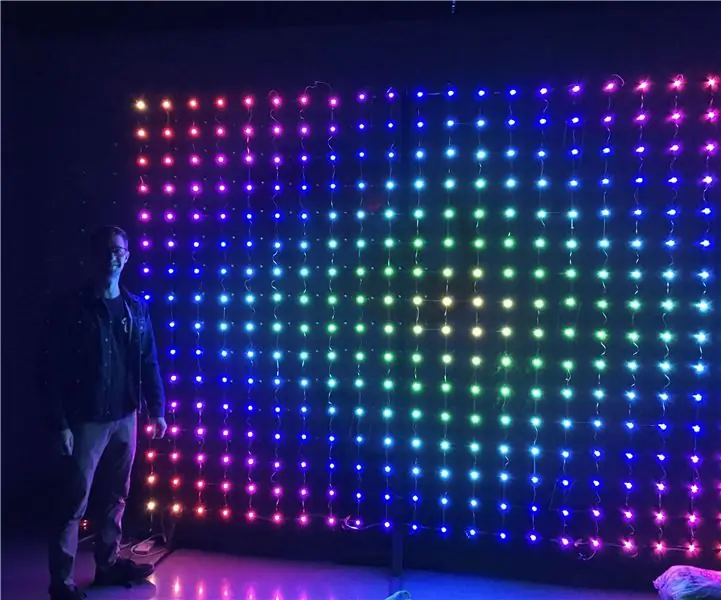

Ma trận LED trong suốt linh hoạt khổng lồ dưới $ 150. Dễ thực hiện: 8 bước (có hình ảnh)

Ma trận LED trong suốt linh hoạt khổng lồ dưới $ 150. Dễ kiếm: Tôi muốn bắt đầu bằng cách nói rằng tôi không phải là dân chuyên nghiệp, tôi không có bất kỳ bằng cấp nào về điện tử. Tôi chỉ đơn giản là thích làm việc với đôi tay của mình và tìm ra mọi thứ. Tôi nói điều đó để khích lệ tất cả các bạn không chuyên như tôi. Bạn có khả năng

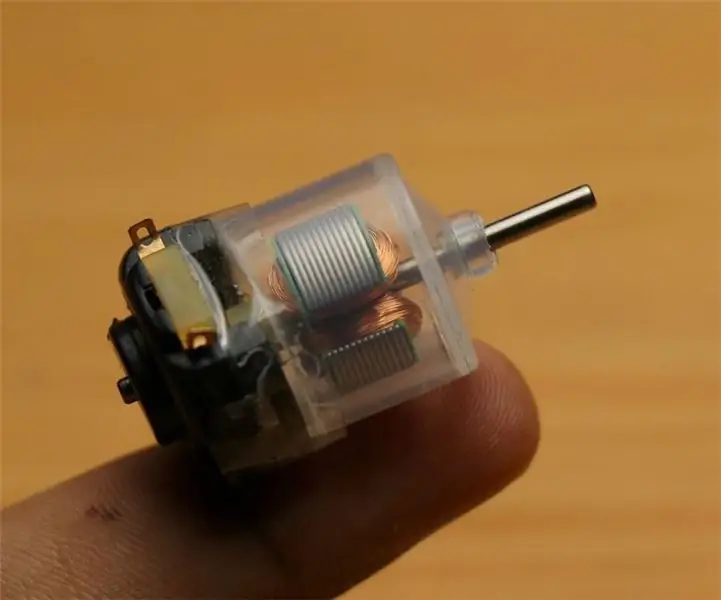

Làm cho DC MOTOR trong suốt: 4 bước (có hình ảnh)

Làm cho động cơ DC trong suốt: Xin chào các bạn trong bài hướng dẫn này, tôi sẽ hướng dẫn các bạn cách sửa đổi Động cơ DC đồ chơi thành Động cơ DC trong suốt bằng các bước rất đơn giản và một điều đặc biệt ở đây là vật liệu cần thiết để tạo ra cái này có sẵn trong nhà của bạn:) Đây là dự án lý tưởng cho hội chợ khoa học t

Đúc USB trong nhựa trong suốt: 6 bước

Đúc USB bằng nhựa trong suốt: Tôi đã tạo một khóa USB bằng nhựa trong suốt. Kỹ thuật được sử dụng là đúc nhựa bằng cách sử dụng khuôn silicon. Đó là danh sách các mặt hàng và công cụ được sử dụng: -USB dongle, tốt nhất là một cái cũ lần đầu tiên, do có một chút rủi ro khi làm hỏng nó.-Các mảnh LEGO để làm