Mục lục:

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:35.

- Sửa đổi lần cuối 2025-01-23 15:15.

Bởi rachelfreirewww.rachelfreire.comFollow More của tác giả:

Giới thiệu: nhà thiết kế, ninja làm đồ da, nhà thám hiểm công nghệ, người thợ sơn sửa móng tay Thông tin thêm về rachelfreire »

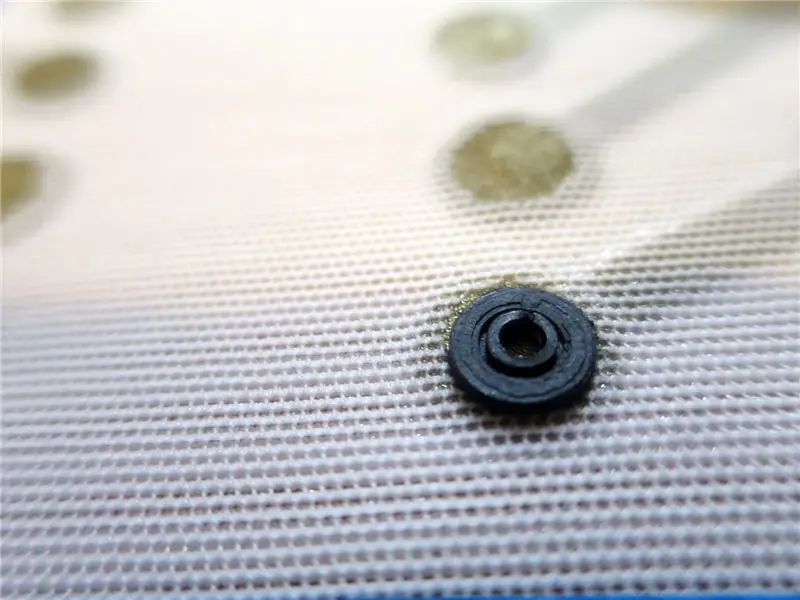

Tài liệu hướng dẫn này ghi lại nỗ lực đầu tiên của tôi để in 3D dẫn điện bám vào vải. Tôi muốn in 3D một cái snap nữ sẽ kết nối với một snap nam kim loại thông thường.

Tệp được lập mô hình trong Fusion360 và được in trên Makerbot Rep2 và Dremel bằng cách sử dụng graphene dẫn điện 3D Black Magic PLA.

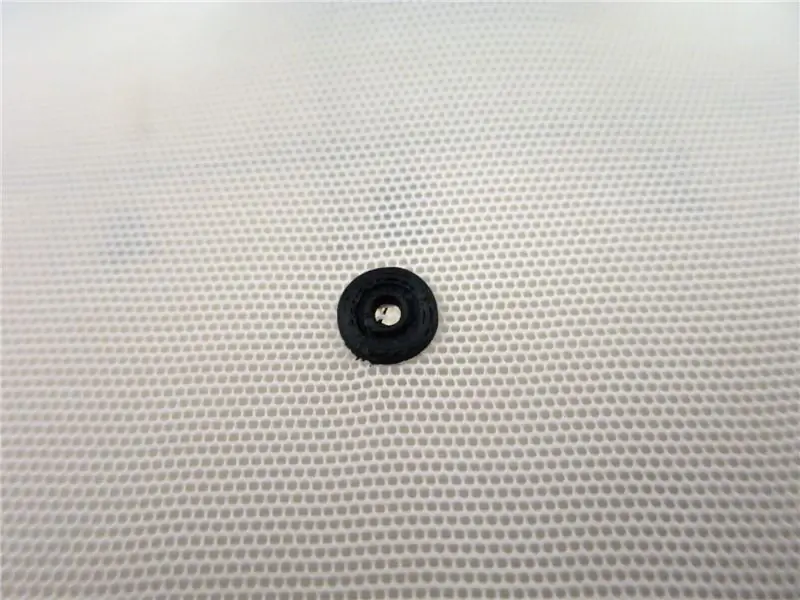

Các snaps là snaps ngạnh mở YKK 'Snapet' (kích thước 12L) và có chiều ngang 7,5mm. Chúng thường được sử dụng bởi những người thực hành eTextiles vì chúng là loại nhỏ nhất có sẵn. Bạn có thể mua chúng với nhiều kích cỡ khác nhau từ các nhà cung cấp khác nhau, nhưng chúng dường như là một thiết kế tiêu chuẩn hóa. Mua size 12 tại đây.

Mục đích của tôi là khám phá các cách tạo ra một loại quần áo có tính dẫn điện và co giãn và tốt nhất là không sử dụng các bộ phận kim loại cứng. Việc tạo ra các đầu nối tương thích với các snaps có thể mua hiện tại sẽ giúp việc kiểm tra và lặp lại dễ dàng hơn.

Thử nghiệm này hoạt động tốt một cách đáng ngạc nhiên và tệp đáng để in, nhưng nó chắc chắn cần được điều chỉnh nhiều hơn. Hiện tại, nó có thể được in và thử nghiệm như hiện tại, nhưng chắc chắn là một bằng chứng về khái niệm hơn là một bản chụp hoạt động đầy đủ có thể được in ra một cách đáng tin cậy, ví dụ: PLA có xu hướng thu hẹp và các snaps có tuổi thọ hạn chế.

Nếu bạn in tập tin này, vui lòng để lại bình luận và cho tôi biết những phát hiện của bạn !!

Thêm hình ảnh tại đây:

Những khám phá này là một phần của dự án lớn hơn có tên Second Skin, một bộ đồ tạo mẫu cho eTextiles. Tôi sẽ tải lên tất cả các tệp, mẫu và tài liệu khi chúng được hoàn thành. Bạn có thể theo dõi dự án tại đây, hoặc qua trang web của tôi:

Bạn cũng nên xem Rewear của Lara Grant. Cô ấy đang làm việc trên một hệ thống mô-đun cho các thiết bị đeo được dựa trên một bảng mạch in 3D snaps in trên vải. Cô ấy cũng tập trung vào tính bền vững của những kỹ thuật này, đây là điều mà tôi cũng coi là không thể thiếu đối với sự phát triển trong tương lai của chúng. Chúng tôi sẽ sớm tích hợp các thử nghiệm của mình vào trang web kết nối vải kỹ thuật điện tử chuyên dụng, vì vậy hãy đảm bảo bạn cũng xem trang web của Lara và Bảng hướng dẫn!

Bước 1: Tệp Fusion360

Tệp được tạo mô hình khá nhanh bằng Fusion360.

Tôi đã thực hiện nhiều phép đo nhất có thể từ một cái chụp hiện có và tạo ra một thiết kế thô. Bởi vì snap quá nhỏ, một số tỷ lệ bên trong đã được thực hiện bằng cách phỏng đoán và do đó sẽ cần phải thử nhiều hơn.

Link tải phiên bản hiện tại tại đây:

Tệp đính kèm với Có thể hướng dẫn này là nỗ lực đầu tiên của tôi. Nó hoạt động khá tốt. Tệp được liên kết (ở trên) đã được tinh chỉnh, làm cho cơ sở của snap vững chắc hơn. ý tưởng là nó sẽ giúp nó bám vào vải tốt hơn. Mặc dù điều này đã giúp ích phần nào, nhưng cả hai tệp vẫn đáng để thử nghiệm nếu bạn muốn in phiên bản này. Tôi đã có thành công và thất bại với cả hai.

Tôi cũng sẽ chỉ ra rằng tôi hoàn toàn là người mới làm quen với Fusion và đã được trợ giúp của ninja chỉnh sửa tệp từ JON-A-TRON. Bạn hoàn toàn nên xem các lớp học in 3D của anh ấy!

Nếu bạn muốn sử dụng snap lớn hơn (chẳng hạn như 15mm phổ biến hơn), tôi hy vọng tệp này có thể được thay đổi kích thước và in ở các kích thước chính xác và cũng sẽ chụp vào các phiên bản lớn hơn của thiết kế snap này. Tôi chưa thử điều này vì tôi đang cố gắng làm mọi thứ nhỏ nhất có thể.

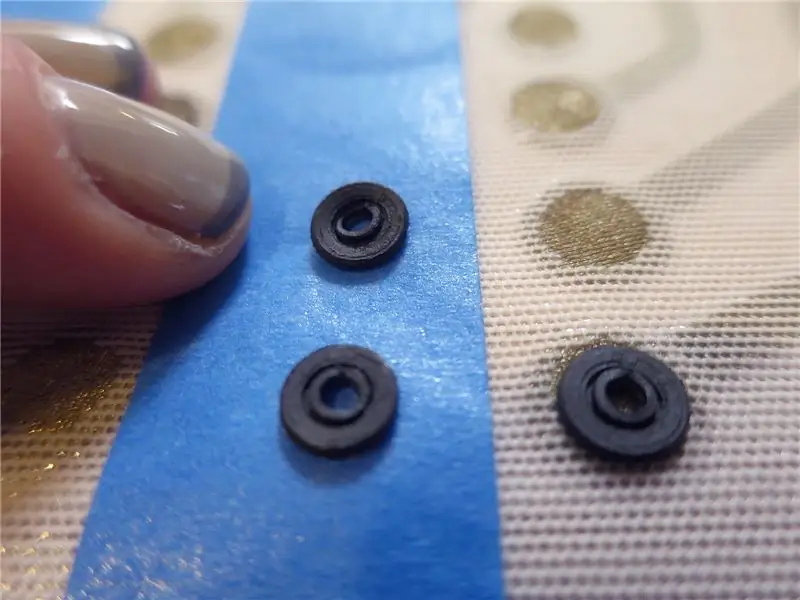

Những chiếc chụp kim loại này thật tuyệt vời, nhưng thường rất khó tìm thấy cái chết. Tôi sử dụng kìm Prym vario để áp dụng snap bằng tay và rất khó để tìm khuôn snap phù hợp. Vì vậy, tôi đã tạo một tệp hợp nhất có thể in được cho Snapets 12L;) Một lần nữa, nó không hoàn hảo vì các bản in 3D có xu hướng co lại và cong vênh và cuối cùng bị vỡ. Nhưng tôi vừa in những cái mới thì điều này xảy ra! Các tệp được đính kèm cho khuôn bên trong (phần đầu nối) và bên ngoài (phần đính kèm vòng). Một cái lớn hơn một phần nhỏ hơn cái kia. Nếu bạn sử dụng chúng sai cách, snap sẽ dính vào khuôn.

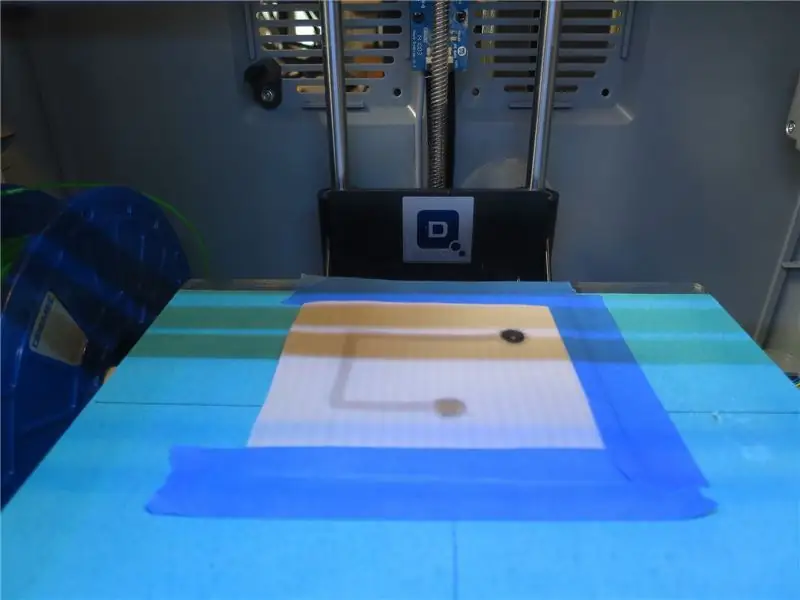

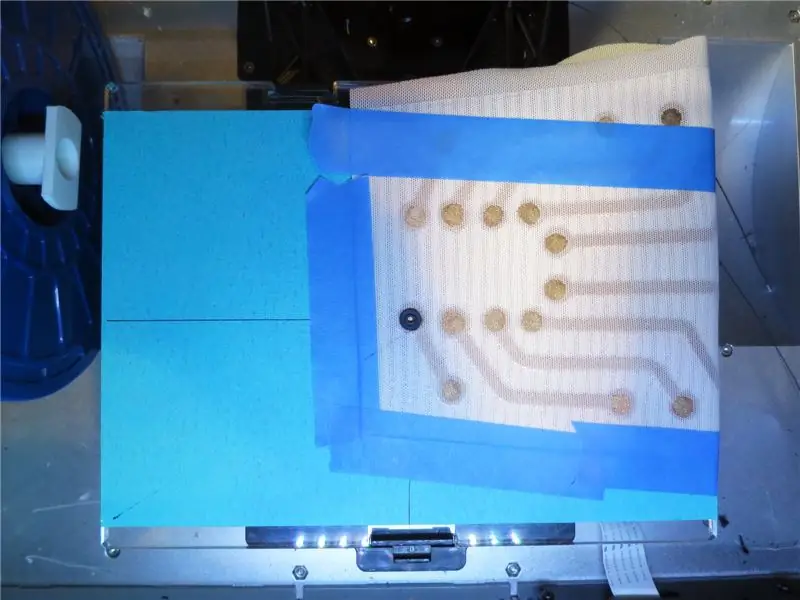

Bước 2: Kiểm tra và thiết lập in

Bức ảnh đầu tiên này được in bởi Lara Grant. Cô ấy đang thực hiện một dự án tương tự để tạo ra một loại vải chụp nhanh và có một Tài liệu hướng dẫn tuyệt vời về in 3D trên vải. Bạn cũng nên xem các lớp thiết bị đeo được của cô ấy

Nó là sợi graphene Black Magic 3D và được in trên Makerbot Rep 2 với nhiệt độ in và máy đùn được đặt thành 220 °

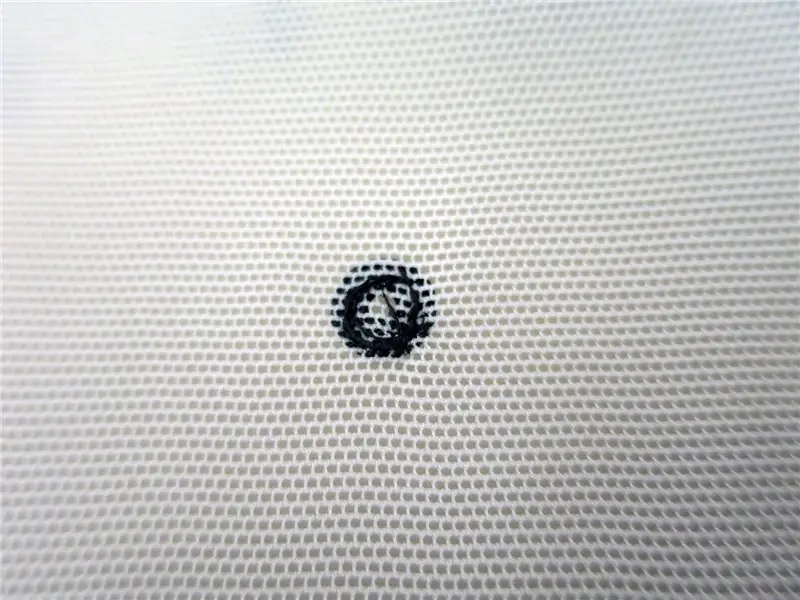

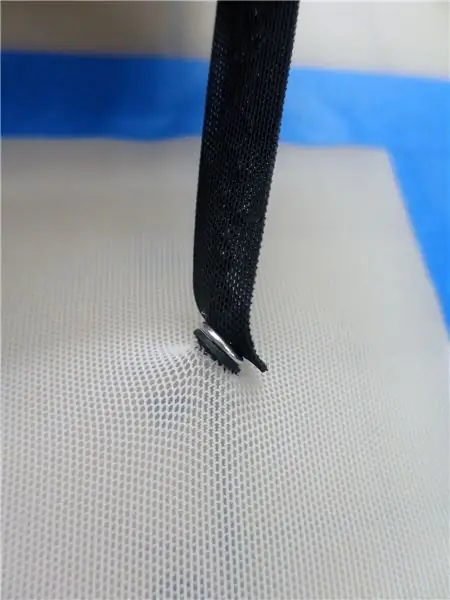

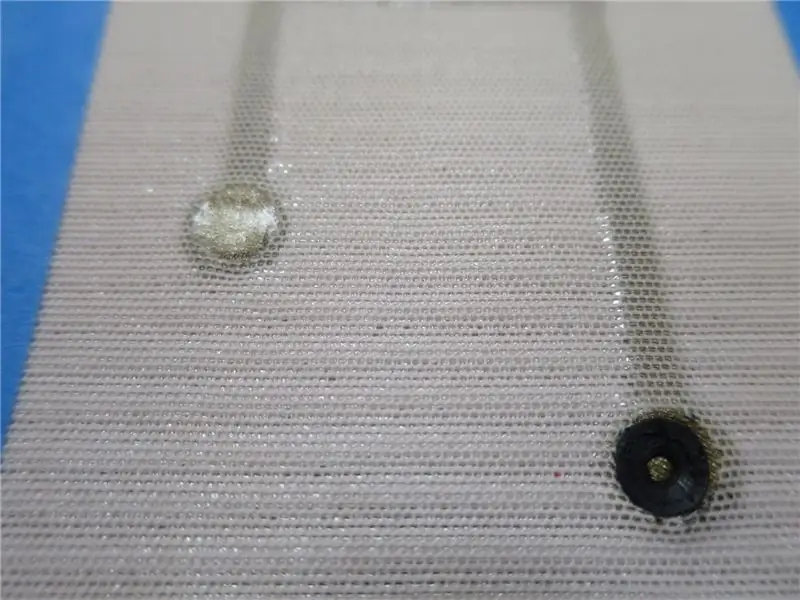

Cả hai chúng tôi đều đang thử nghiệm một kỹ thuật theo đó bạn in một lớp sợi cơ bản, tạm dừng máy để chèn vải rồi tiếp tục in. Điều này có nghĩa là sợi sẽ tan chảy xung quanh vải và tạo ra một con dấu. Bạn có thể thấy điều này trong hình ảnh thứ hai; có sợi ở mặt dưới của vải. Lớp này được in trên giường đầu tiên, sau đó máy in được tạm dừng và vải được đưa vào. Sau đó, máy in được bỏ tạm dừng và tiếp tục in.

Nó hoạt động đáng kinh ngạc! Lần thử đầu tiên bằng cách sử dụng tệp mà tôi đã tạo 10 phút trước đó.. Và nó thậm chí còn rất khít!

Cái chụp nhanh mà bạn thấy ở đây đã được in trên powernet. Đây là một vật liệu tôi sử dụng rất nhiều và đang sử dụng cho dự án liên quan Second Skin sử dụng các mạch kéo căng. Nó co giãn 4 chiều và được sử dụng cho đồ lót và đồ khiêu vũ. Nó hoạt động tốt vì nó là một lưới tổng hợp tốt. Nó thường được làm từ polyamide nên sợi đốt nóng chảy bề mặt và bám dính tốt. Các sợi cũng có thể tan chảy vào và xung quanh bề mặt của chính lưới siêu nhỏ.

Powernet có độ bền kéo tốt và nếu nó được căng bằng băng khi bạn đặt nó trên giường, nó sẽ không bị máy đùn kéo.

Bước 3: In 3D trên vết vải dẫn điện

Loại vải rực rỡ này là một chiếc áo thun dệt kim với các vết dẫn điện. Tôi tin rằng đó là ma thuật của Hannah Perner-Wilson và Mika Satomi của Kobakant và được làm theo yêu cầu. Tôi đã được tặng một số tại eTextiles summercamp và chúng tôi quyết định đây sẽ là một điều tuyệt vời để thử nghiệm kết nối điện giữa vải và in.

Nó là vải jersey, và có vẻ như các sợi đã được phủ trước khi chúng được dệt, chứ không phải là lớp phủ dẫn điện được in sau khi sản xuất. Nó quá dày để in qua bề mặt (như trong thử nghiệm trước đó) vì dây tóc sẽ không kết nối theo cách giống như nó qua các lỗ trên mạng nguồn.

Chúng tôi đặt Makerbot để in thẳng trên vải. những gì bạn thấy ở trên là bản in thử đầu tiên trên chất liệu này.

Rất nhiều người khác nhau đã thử nghiệm tính năng in 3D trên vải, và nó có vẻ khác nhau tùy theo bản chất của bản in, vật liệu và máy móc được sử dụng. Hầu hết các thành công dường như liên quan đến các mắt lưới vì vải dệt lỏng lẻo và các sợi có thể chìm qua vải để tạo ra liên kết.

Một số người hạ thấp vòi phun của máy in. Thao tác này đập máy đùn vào vải và ép dây tóc vào các sợi nhưng có thể kéo theo vật liệu. Một tùy chọn khác là nâng điểm bắt đầu của máy đùn lên để bắt đầu in, nghĩa là bạn cắt hình in theo cách mà nó bắt đầu ngay trên độ dày của vải. Tôi tưởng tượng điều này sẽ hoạt động tốt nếu vải của bạn dày. Vì của chúng tôi khá mỏng và phẳng, chúng tôi in thẳng lên vật liệu với cài đặt mặc định, chỉ cần tắt bè và bất kỳ hỗ trợ nào.

Nó hoạt động tuyệt vời! Điều này có thể là do các yếu tố khác nhau: - bề mặt của loại vải đặc biệt này là lý tưởng để in dính vào - máy đùn chỉ xảy ra ở nhiệt độ hoàn hảo tại thời điểm này (sợi này có thể rất không nhất quán) - các vị thần in 3D có tâm trạng tốt và chúng tôi rất may mắn

Rõ ràng, điều này cần được thử nghiệm nhiều hơn.

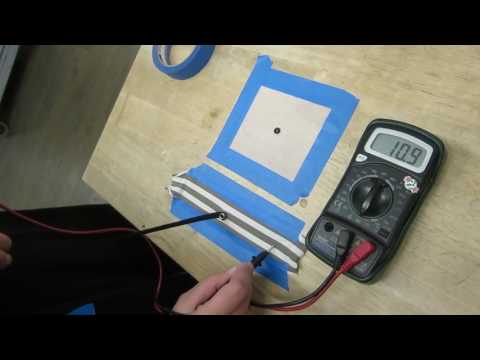

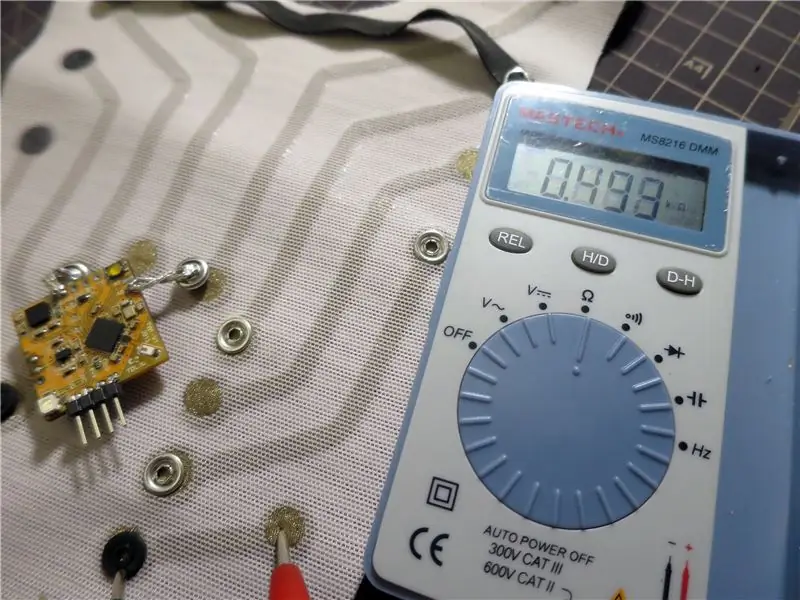

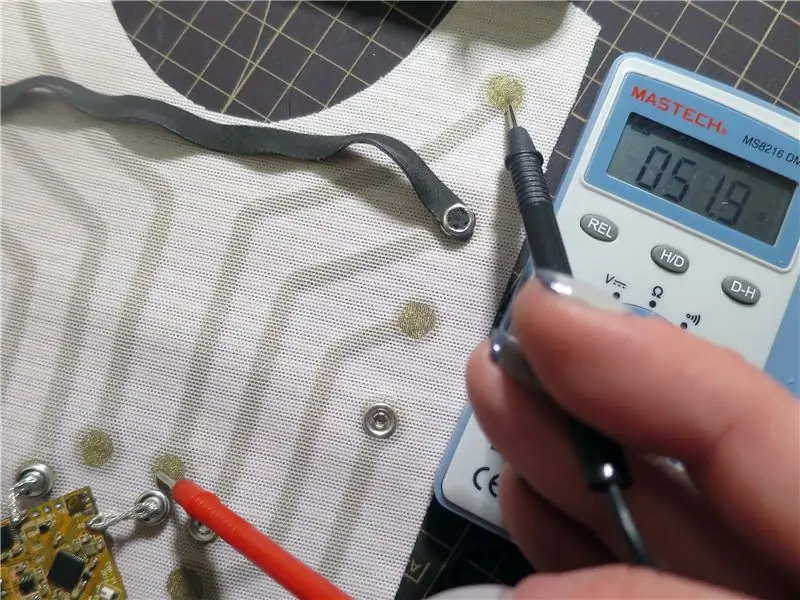

Bước 4: Kiểm tra độ dẫn điện

Thử nghiệm này sử dụng đầu nối eTextile kéo dài được làm bằng ren dẫn điện Karl Grimm. Bên trong đầu nối màu đen có một sợi chỉ dẫn điện ngoằn ngoèo được cách ly bởi các lớp vải của hai bên. Mỗi đầu có một con đực. Tất cả các vật liệu này đều có điện trở khá thấp.

Điện trở trên đầu nối dài 30cm, qua búng và trên khoảng 8cm của vải dẫn điện dường như là khoảng 10 ôm. Điều này thật đáng ngạc nhiên và dường như vẫn khá ổn định ngay cả khi bị kéo căng. Tôi không chắc đây là một bài đọc chính xác và có thể lặp lại!

Bước 5: In trên các bề mặt khác nhau

Tiếp theo, tôi quyết định thử in trên Dremel. Điều này chủ yếu là do Makerbot có một sự phù hợp khó khăn, nhưng sự đa dạng luôn tốt. Một lần nữa, nhiệt độ in và máy đùn được đặt thành 220 °

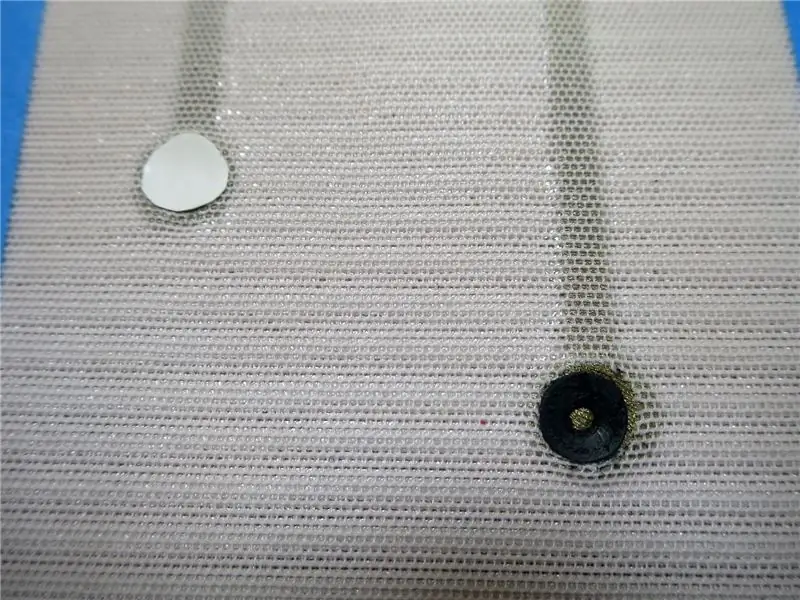

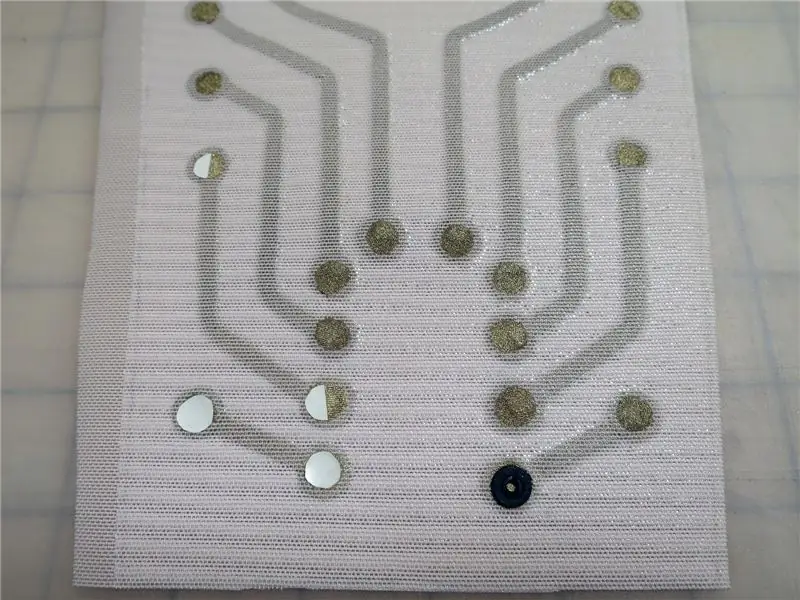

Tôi đã nghiên cứu về các dấu vết dẫn điện ngoại quan, cách điện, co giãn cho eTextiles. Những loại vải này sử dụng các lớp dệt được liên kết bằng nung chảy Bemis SewFree, một màng liên kết nhiệt siêu mịn. Điều này có nghĩa là các mẫu vải dày hơn các lần thử nghiệm trước. Các dấu vết dẫn điện được cách ly bên trong vải powernet và chỉ có các đầu tiếp xúc dưới dạng miếng đệm tròn.

Khi tôi lần đầu tiên in tệp với cài đặt mặc định, nó đập vào bề mặt vải và làm bản in bị biến dạng. Bạn có thể xem kết quả trong hình ảnh đầu tiên. Lần này snap không hoạt động.

Jonathon đã chỉ cho tôi cách cắt tệp bằng Cura và nâng vị trí bắt đầu của máy đùn lên 0,4mm.

Đối với thử nghiệm tiếp theo, tôi cũng đã thêm một lớp liên kết SewFree lên bề mặt mà tôi sẽ in. Điều này là để xem liệu điều này có tạo ra bất kỳ sự khác biệt nào đối với cách in dính hay không.

Ban đầu nó hoạt động rất tốt, như bạn có thể thấy trong hình ảnh cuối cùng. Thật không may, sau một vài lần chụp, cái chụp bị tuột khỏi vải và rơi ra.

Bước 6: Kiểm tra nhiều bản in

Tiếp theo, tôi đã thử in nhiều snaps để xem dòng điện chạy qua hai snaps ở hai đầu của một dấu vết dẫn điện như thế nào. Vì tôi chỉ có một snap hoạt động trong bài kiểm tra trước đó nên tôi không thể kiểm tra. Có lẽ bản in mà Lara đã thực hiện trước đó là một sự may mắn.. Tôi đã tạo một bảng điều khiển nhanh để thử nhiều bản in.

Vì đây là một bài kiểm tra, tôi quyết định sẽ in từng snap riêng lẻ, thay vì cố gắng in nhiều snap trên một mảnh vải.

Ba lý do: 1. Tôi không muốn đầu tư thời gian vào việc tạo tệp bố cục vì mạch vải mà tôi đang in trên đó được tạo ra không chính xác2. Các bản in thường bị lỗi.

Tôi xếp từng cái chụp vào một điểm tập trung và in từng cái một. Mỗi người đều xuất hiện một cách hoàn hảo.

Tôi đã thêm nung chảy SewFree vào một số miếng đệm dẫn điện. Bạn có thể thấy điều này trong các hình ảnh dưới dạng vòng tròn màu trắng và hình bán nguyệt. Đây là lớp giấy bồi sẽ bị bong ra. Tôi để nó trên để nó dễ nhìn hơn trong hình ảnh. Tôi nghĩ sẽ rất tốt nếu xem quá trình nung chảy ảnh hưởng đến độ bám dính trên cùng một bản in như thế nào. Tất cả chúng đều khá giống nhau. Hầu hết bị mắc kẹt, và một số đã rơi ra. Không chắc tại sao, nhưng tôi cho rằng đó là do sự khác biệt nhỏ về độ dày của lớp vải. Tất cả chúng đều được in nhanh liên tiếp trên cùng một máy in với các cài đặt giống nhau.

điện trở trên một vết dẫn điện 15cm thông qua hai snaps điện trở là khoảng 50 ohms. Điều này được thực hiện ngay sau khi in và có vẻ siêu dẫn điện, vì vậy chúng tôi cần thêm các thử nghiệm..

Bước 7: Đọc đề kháng

Các kết quả mà tôi chụp được từ các snaps dường như khác nhau rất nhiều. Điều này cũng thay đổi theo thời gian.

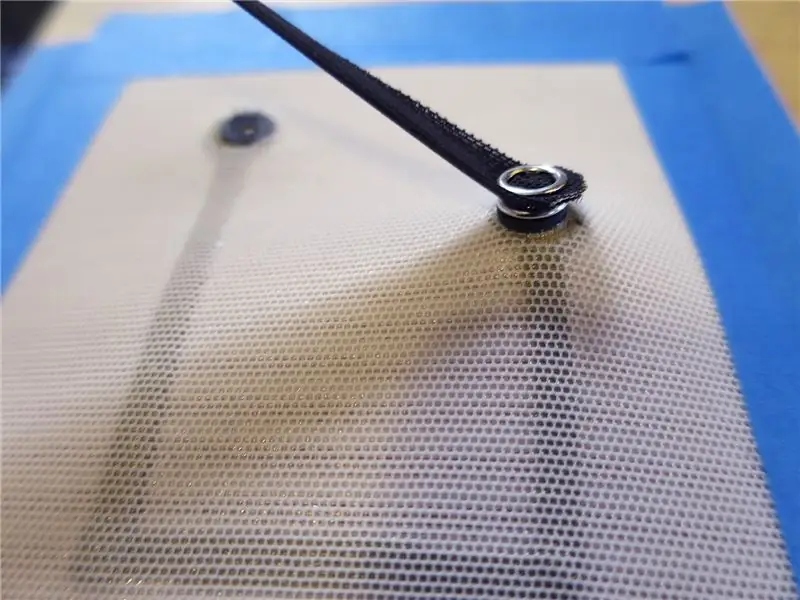

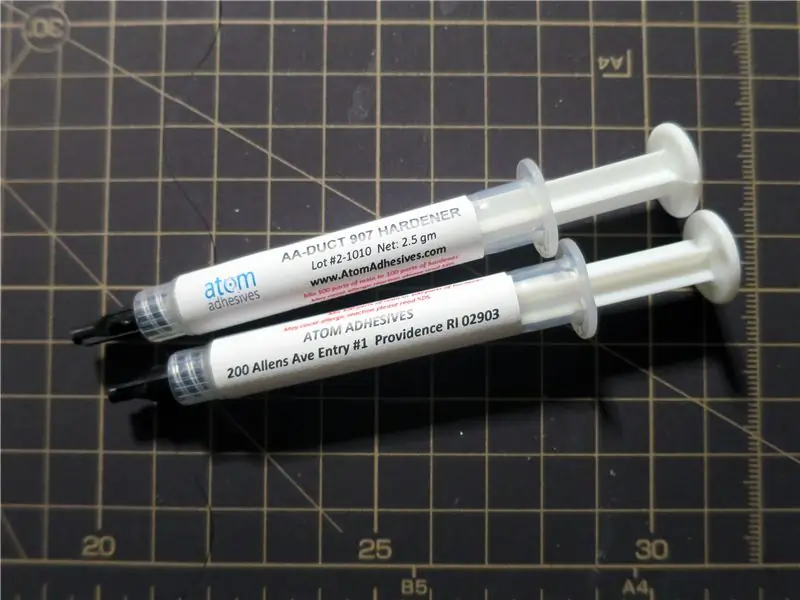

Bước 8: Gắn lại Snaps bằng Epoxy dẫn điện

Một số snaps bị rơi ra sau một thời gian sử dụng. Chúng không bám dính tốt với vật liệu ngoại quan chặt chẽ như các thử nghiệm trước đó.

Tại thời điểm này, bạn nên khảo sát một lựa chọn khác: liệu các snaps có thể được in và sau đó dán vào vải sau đó hay không.

Có thể đúng rằng snaps có thể được in trên một số loại vải nhất định nhưng cần phải được dán vào những loại vải khác. Đây vẫn có thể là một lựa chọn khả thi.

Tôi đã sử dụng epoxy dẫn điện và dán hai trong số các vết nứt lại vào vị trí để xem liệu keo có thể tạo liên kết và dẫn điện một cách đáng tin cậy hay không.

Thật không may, điều này không bám dính tốt vào vải chút nào. Epoxy khá phấn và không thích vật liệu tổng hợp đậm đặc. Mặc dù keo cho phép một lượng nhỏ dòng điện chạy qua, các vết nứt sẽ rơi ra sau một tích tắc.

Bước 9: Kết luận và các bước tiếp theo

Thiết kế snap này hoạt động thực sự tốt trong lần thử nghiệm đầu tiên. Nó bắt sóng an toàn, có thể dẫn một lượng nhỏ dòng điện và là một bằng chứng tốt về khái niệm.

Thật không may, chúng không cho độ dẫn điện nhất quán. Một số vẫn ổn và những người khác không hoạt động. Có vẻ như sử dụng vải dệt chặt chẽ là một vấn đề, vì vậy điều này không hoạt động tốt cho các loại vải ngoại quan của tôi. Sử dụng kiểu dệt thoáng hơn như áo đấu, và đặc biệt là powernet có vẻ là lựa chọn tốt nhất. Vấn đề với điều đó là vải càng ít dày đặc thì độ dẫn điện càng kém đối với vải kỹ thuật.

Có một số vấn đề thực tế với PLA. Nó có xu hướng biến dạng và co lại. Một số snaps hoạt động ngay lập tức, một số cần một vài lần đóng bắt buộc ban đầu trước khi chúng tuân thủ, dường như để làm giãn bản in một chút. Một số dường như quá nhỏ để có thể chụp được.. Tất cả đều có một chút mâu thuẫn.

Tôi cũng đã đọc rằng độ dẫn điện của những vật liệu này có thể thay đổi theo thời gian. Trong trường hợp này, tôi sẽ nói rằng áp lực của chính nó có thể ảnh hưởng đến điều này. Ngoài ra, dòng điện chạy qua snap có thể làm tăng vĩnh viễn điện trở. Điều này chắc chắn sẽ liên quan đến nhiều thử nghiệm hơn.

có một cái nhìn tổng quan khá tốt về các sợi Black Magic 3D ở đây

Tôi muốn sử dụng ý tưởng chụp nhanh này trong một thiết kế găng tay. Tôi muốn tìm cách tạo các đầu nối có thể tháo rời cho cảm biến căng. Ý tưởng là tập tin snap này có thể được tích hợp trực tiếp vào một cảm biến in 3D để kết nối nó với một mạch điện.

Khi xem xét lại, tôi thấy quá trình này thú vị và nhiều thông tin. Nó không đủ ổn định để tạo ra các kết quả có thể đo lường nhất quán và tôi muốn khám phá thêm trong các thử nghiệm được kiểm soát nhiều hơn.

Nếu bạn thử bất kỳ bản in nào trong số này, vui lòng để lại nhận xét!

Đề xuất:

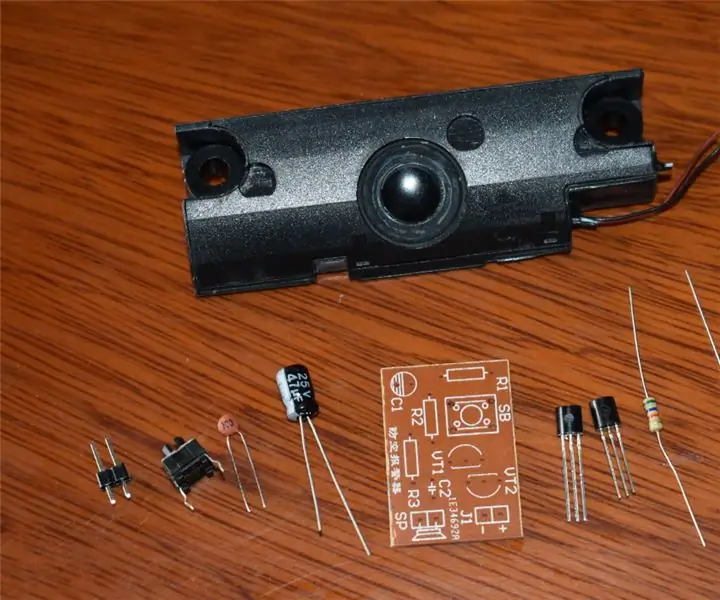

Tự làm còi báo động Air Raid với điện trở và tụ điện và bóng bán dẫn: 6 bước (có hình ảnh)

Tự làm còi báo động Air Raid với điện trở và tụ điện và bóng bán dẫn: Dự án tự làm còi báo động Air Raid với giá cả phải chăng này phù hợp để nghiên cứu mạch tự dao động chỉ bao gồm điện trở, tụ điện và bóng bán dẫn có thể làm phong phú thêm kiến thức của bạn. Và nó phù hợp với Giáo dục Quốc phòng cho Trẻ em, trong

Tạo âm thanh điện tử với thạch cao dẫn điện: 9 bước (có hình ảnh)

Tạo âm thanh điện tử bằng thạch cao dẫn điện: Sau dự án của blorgggg về mạch silicone dẫn điện, tôi quyết định mạo hiểm thử nghiệm của riêng mình với sợi carbon. Hóa ra, một hình dạng đúc từ thạch cao tẩm sợi carbon cũng có thể được sử dụng như một biến trở! Với một vài thanh đồng và

Tự kích thích một máy phát điện mà không cần bất kỳ máy phát điện một chiều, tụ điện hoặc pin nào: 5 bước (có hình ảnh)

Tự kích thích một máy phát điện mà không cần bất kỳ máy phát điện một chiều, tụ điện hoặc pin nào: Xin chào! Hướng dẫn này dùng để chuyển đổi máy phát điện kích thích trường thành máy phát điện tự kích thích. Ưu điểm của thủ thuật này là bạn sẽ không phải cấp nguồn cho trường này máy phát điện có pin 12 volt nhưng thay vào đó nó sẽ tự bật nguồn để bạn

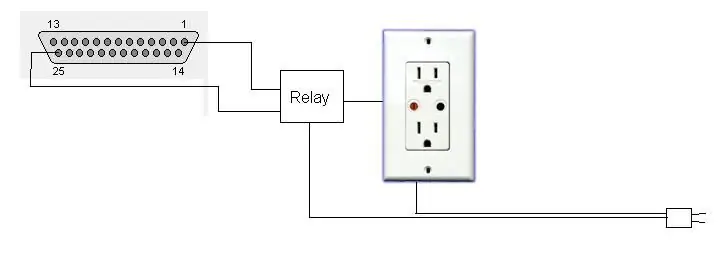

Kiểm soát nguồn điện ngoại vi với Trình bảo vệ màn hình: 3 bước (với Hình ảnh)

Kiểm soát nguồn điện ngoại vi với Trình bảo vệ màn hình: Đầu tiên: dự án này cắm vào cổng máy in của máy tính. Tôi sẽ không chịu trách nhiệm về việc ai đó đốt cháy bo mạch chủ của họ. Vui lòng, làm ơn, hãy cẩn thận và kiểm tra ba lần tất cả các kết nối của bạn nếu bạn định thử một cái gì đó như

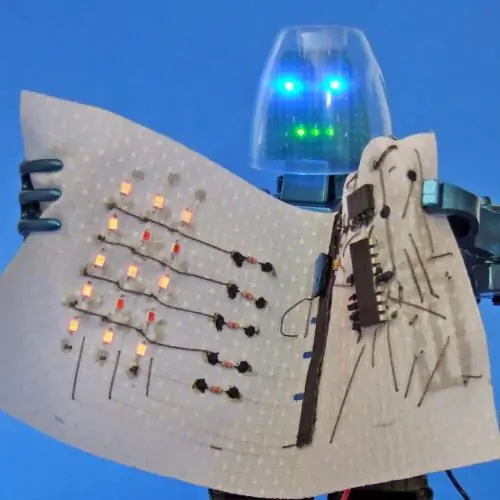

Keo dẫn điện và chỉ dẫn điện: Tạo màn hình LED và mạch vải cuộn lại.: 7 bước (có hình ảnh)

Keo dẫn điện và chỉ dẫn điện: Tạo màn hình LED và mạch vải cuộn lại: Tự tạo vải, chỉ, keo và băng keo dẫn điện và sử dụng chúng để làm chiết áp, điện trở, công tắc, màn hình LED và mạch điện. Sử dụng keo dẫn điện. và sợi dẫn điện, bạn có thể tạo màn hình LED và mạch điện trên bất kỳ loại vải mềm dẻo nào.