Mục lục:

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:34.

- Sửa đổi lần cuối 2025-01-23 15:15.

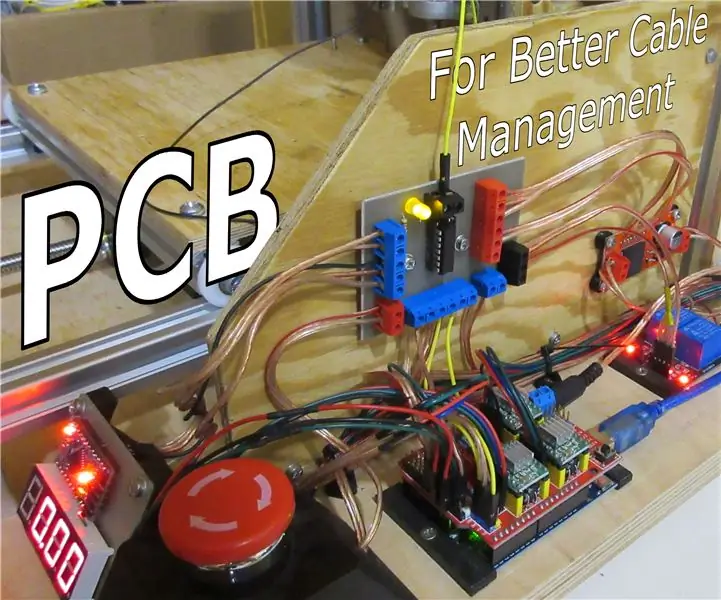

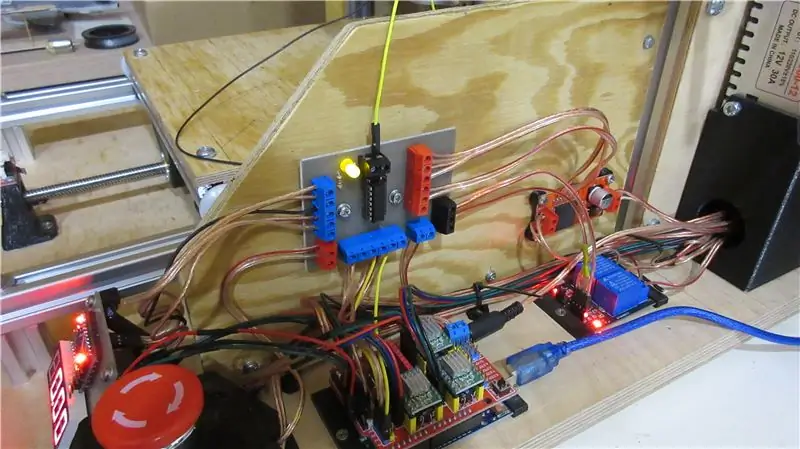

Một thời gian trước, tôi đã thực hiện một nhà máy CNC để bàn tùy chỉnh. Kể từ đó tôi đã nâng cấp nó với các thành phần mới. Lần trước, tôi đã thêm Arduino thứ hai với màn hình 4 chữ số để điều khiển RPM của trục chính của tôi bằng cách sử dụng vòng lặp PID. Tôi đã phải kết nối nó với bảng Arduino chính có 5 dây để chúng có thể giao tiếp. Nhưng trong lần thử nghiệm đầu tiên, tôi đã làm hỏng một bộ điều khiển động cơ, vì vậy tôi đã mua một cái mới mạnh mẽ hơn. Nó cũng có thêm 5 dây mà tôi phải kết nối. Tại thời điểm này, chân + 5V trên bảng mạch chính đã được chia thành 4 kết nối riêng biệt và tôi chỉ cảm thấy không muốn tách dây một lần nữa. Vì vậy, tôi đã làm một cái gì đó khác.

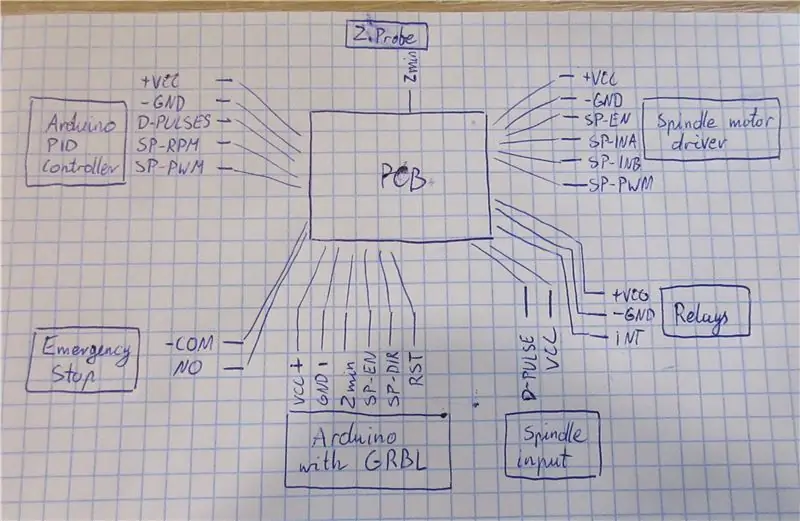

Bước 1: Phác thảo các kết nối

Tôi đã phác thảo tất cả các kết nối cần thiết (không bao gồm dây động cơ và endstop vì chúng đi thẳng đến bộ điều khiển GRBL và không ở đâu khác). Tôi cũng đã thực hiện một số thay đổi đối với các kết nối hiện có - dừng khẩn cấp hiện cũng đặt lại Arduino chính và nó chỉ sử dụng tiếp điểm thường mở, nơi trước đây nó sử dụng cả NO và NC để điều khiển rơ le. Với bộ điều khiển động cơ mới, việc kết nối với rơ le cũng được đơn giản hóa.

Bước 2: Sự cố kết nối

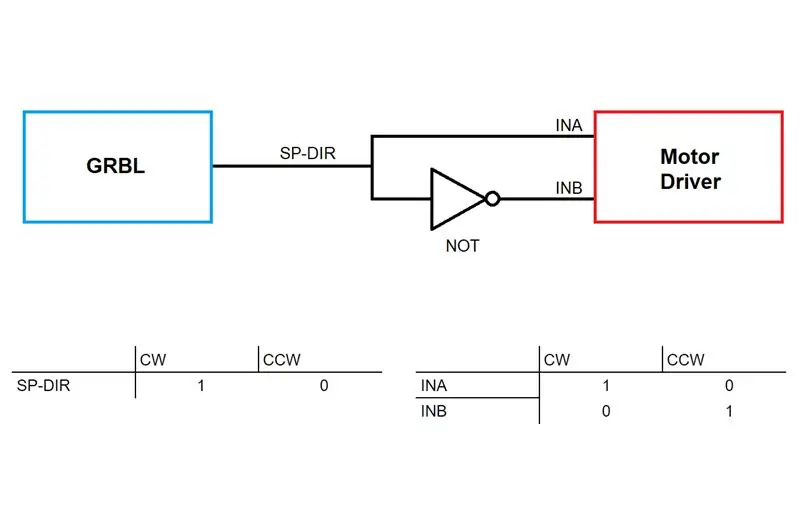

Bộ điều khiển động cơ trước đây mà tôi đang sử dụng là một bảng đơn giản với optocoupler và một mosfet. Nó chỉ có thể quay trục quay theo một hướng, vì vậy không cần sử dụng chốt định hướng. Cái mới phức tạp hơn một chút. Nó có các chân được gọi là INA và INB, và tùy thuộc vào việc tôi muốn quay theo chiều kim đồng hồ hay ngược chiều kim đồng hồ, tôi phải kéo một trong số chúng đến VCC. Nghe có vẻ không phức tạp, vấn đề là GRBL chỉ có một chân gọi là SP-DIR (chân hướng trục chính) được kéo đến VCC cho chuyển động theo chiều kim đồng hồ và đến GND cho chuyển động ngược chiều kim đồng hồ. Tôi không biết liệu điều này có thể được thay đổi bên trong GRBL hay không (nó là một chương trình hơi phức tạp đối với tôi) vì vậy tôi đã thực hiện điều này với một methid khác.

Tôi vừa thêm một cổng logic NOT vào sơ đồ sẽ đảo ngược tín hiệu SP-DIR và đưa nó vào INB. Do đó khi chân DIR ở mức cao, INA cũng ở mức cao (chúng được kết nối với nhau) và INB được đảo ngược về mức thấp (CW), và khi DIR ở mức thấp, INA cũng ở mức thấp và INB ở mức cao (CCW).

Bước 3: Thiết kế thông minh nhưng không đơn giản

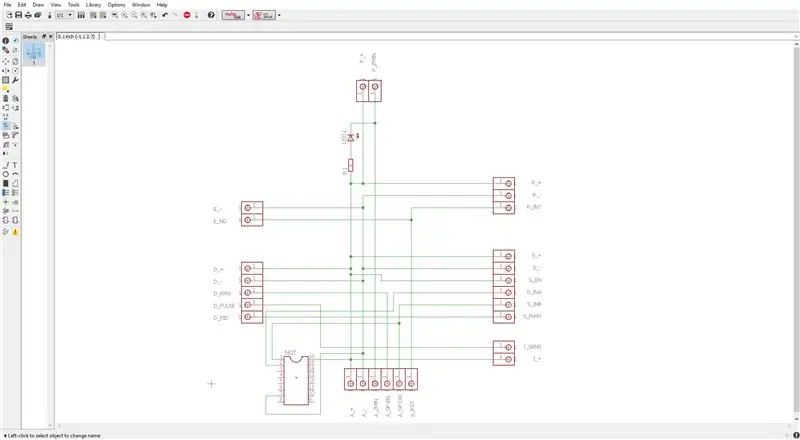

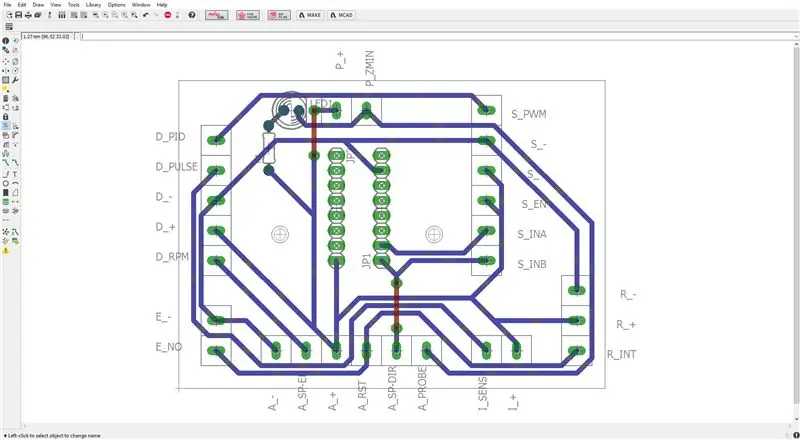

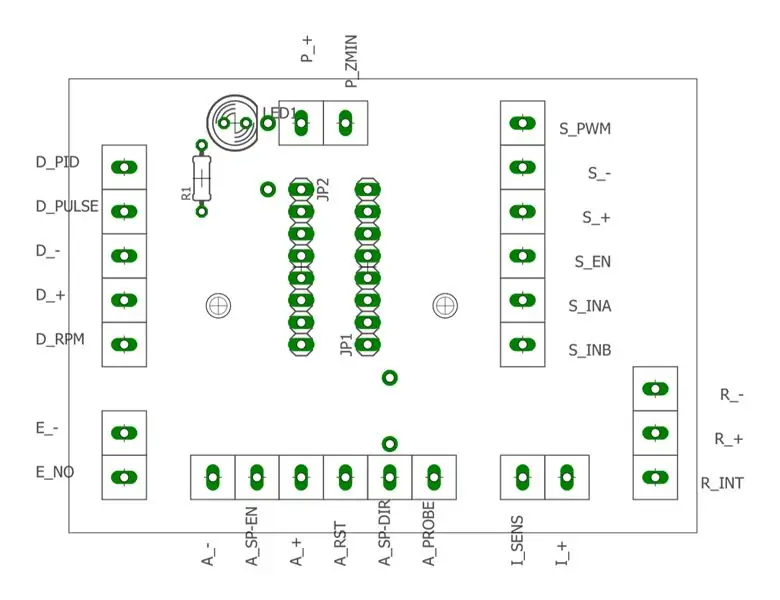

Sau đó, tôi đã thiết kế một PCB trong Eagle có tất cả các kết nối cần thiết bên trong. Nhưng với số lượng dây nhiều như vậy thì mọi chuyện không đơn giản như vậy.

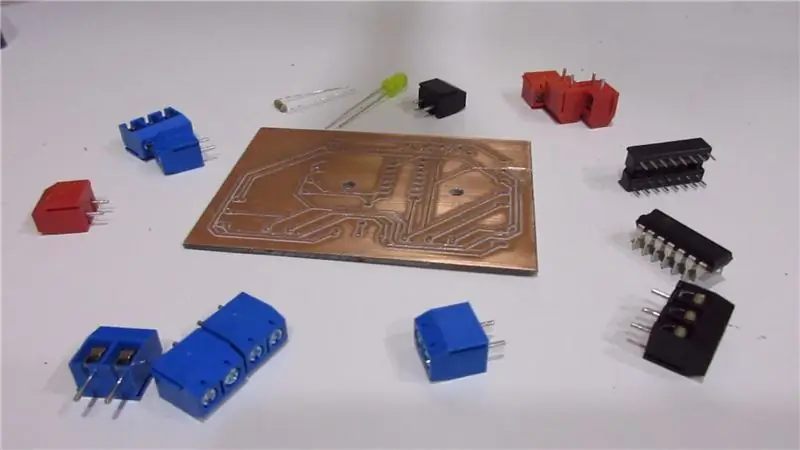

Đầu tiên, tôi đã tạo một thư viện Eagle tùy chỉnh cho các khối thiết bị đầu cuối của mình. Nó rất đơn giản, về cơ bản nó chỉ là một chốt bình thường, chỉ lớn hơn - khoảng cách 5,08 mm (0,2 ).

Tôi sẽ nghiền nó trên máy CNC và đó là lý do tại sao tôi muốn nó trở thành một bảng mặt đơn. Nhưng với 26 khối thiết bị đầu cuối và một số kết nối bên trong tới cổng logic thì việc thiết kế nó là một nhiệm vụ khó khăn. Nó có thể được thực hiện nhưng với rất nhiều dây nhảy. Đó là lý do tại sao tất cả các khối thiết bị đầu cuối của tôi (trong Eagle) chỉ là một chân duy nhất. Bằng cách này, tôi có thể di chuyển chúng trong không gian làm việc của Board và tránh sử dụng dây nối. Hạn chế là vị trí của một số kết nối có vẻ ngẫu nhiên. Ví dụ nhìn ở phía dưới có GND, sau đó là SP-EN và sau đó là VCC, điều này rất không phổ biến. Nhưng bằng cách này, tôi có thể giảm số lượng dây nhảy xuống chỉ còn 2 và tôi dễ dàng chế tạo PCB hơn.

Tên các khối thiết bị đầu cuối cũng đặc biệt. Chúng được nhóm lại, vì vậy ví dụ A là viết tắt của Arduino, vì vậy tất cả các thiết bị đầu cuối vít được gọi là A_ nên được đặt ở dưới cùng của bảng vì Arduino với GRBL được đặt bên dưới PCB.

Cuối cùng, tôi cũng đã thêm một đèn LED đơn giản để chỉ ra trạng thái đầu dò Z.

Bước 4: Lập bảng

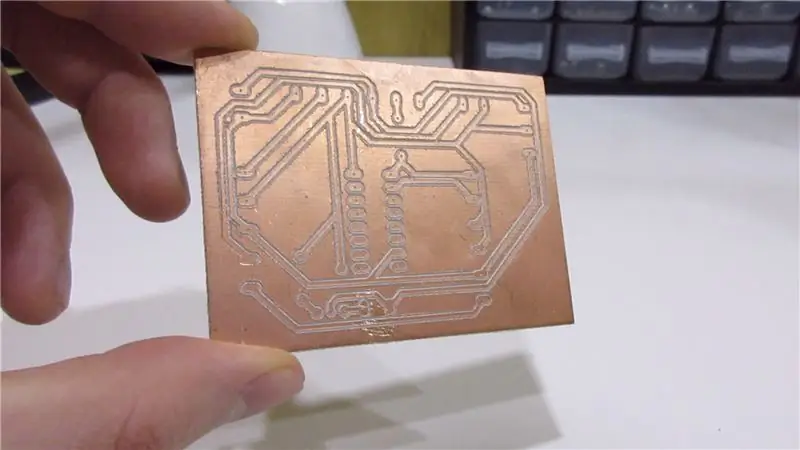

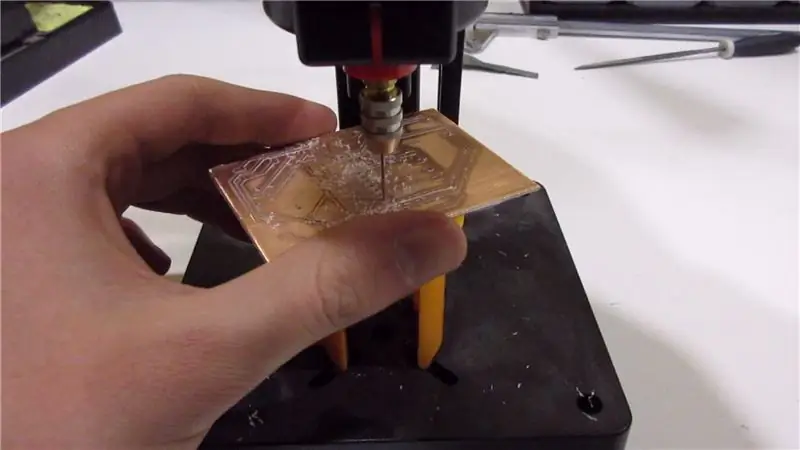

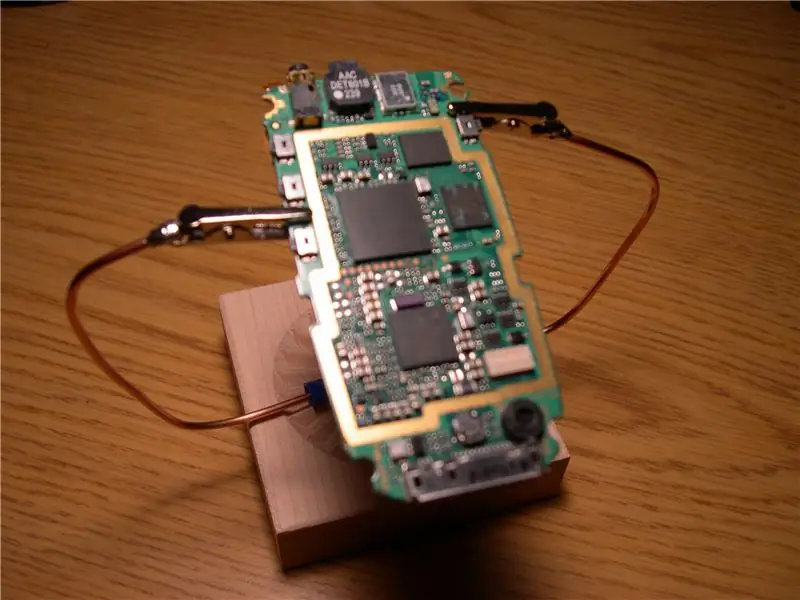

Như tôi đã nói trước đây, tôi đã mài bo mạch trên máy CNC tự làm của mình, khoan các lỗ và hàn tất cả các thành phần. Không có gì đặc biệt trong quá trình làm cho PCB giống như bất kỳ quá trình nào khác.

Nếu bạn không có máy CNC, bạn có thể tạo PCB bằng phương pháp chuyển nhiệt hoặc đặt hàng từ một nhà sản xuất chuyên nghiệp.

Cũng đừng quên kiểm tra tất cả các kết nối với đồng hồ vạn năng để tìm và sửa chữa bất kỳ lỗi nào.

Bước 5: Kết nối mọi thứ lại với nhau

Một trong những bước cuối cùng là đặt PCB đã sẵn sàng vào máy và kết nối tất cả các dây. Tôi đã in một sơ đồ bảng nhỏ để giúp tôi kết nối mọi dây ở vị trí cần thiết. Sau khi kiểm tra lại các kết nối, nó đã sẵn sàng để thử nghiệm!

Đề xuất:

WAVE - Phương pháp hàn tự làm đơn giản nhất thế giới! (Bàn tay giúp đỡ PCB): 6 bước (có hình ảnh)

WAVE - Phương pháp hàn tự làm đơn giản nhất thế giới! (Bàn tay trợ giúp PCB): WAVE có lẽ là thiết bị Bàn tay trợ giúp kỳ lạ nhất mà bạn từng thấy. Tại sao nó được gọi là " SÓNG "? Bởi vì nó là thiết bị Chung tay trợ giúp được chế tạo từ các bộ phận của Lò vi sóng! Nhưng thực tế là WAVE trông kỳ lạ, Không có nghĩa là nó không thể là

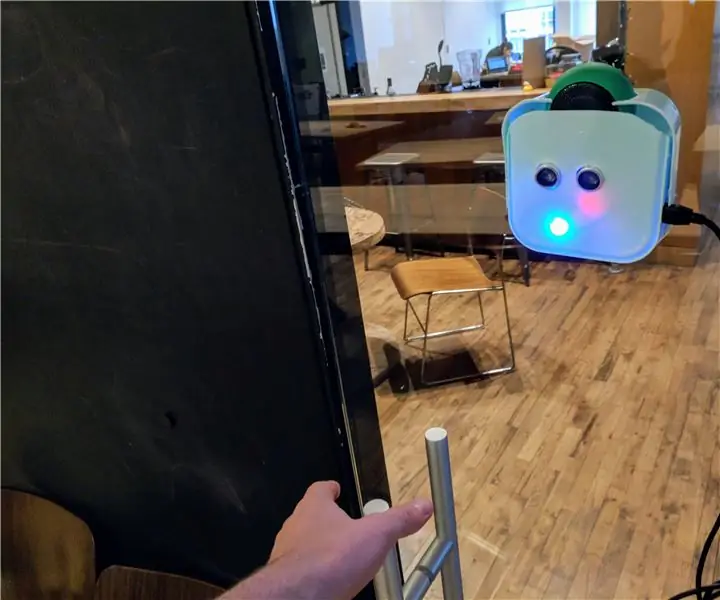

Reggie: một công cụ trực quan cho cửa không trực quan: 5 bước (có hình ảnh)

Reggie: một Công cụ Trực quan cho Cửa không Trực quan: Reggie là một công cụ đơn giản để chế nhạo thiết kế cửa không trực quan một cách tinh nghịch. Làm của riêng bạn. Hãy mang theo một chiếc bên mình, và rồi khi bạn gặp phải cánh cửa như vậy, hãy đập nó vào! Các cửa được gắn nhãn " đẩy " hoặc " kéo " ký hiệu thường làm nổi bật các trường hợp sử dụng.R

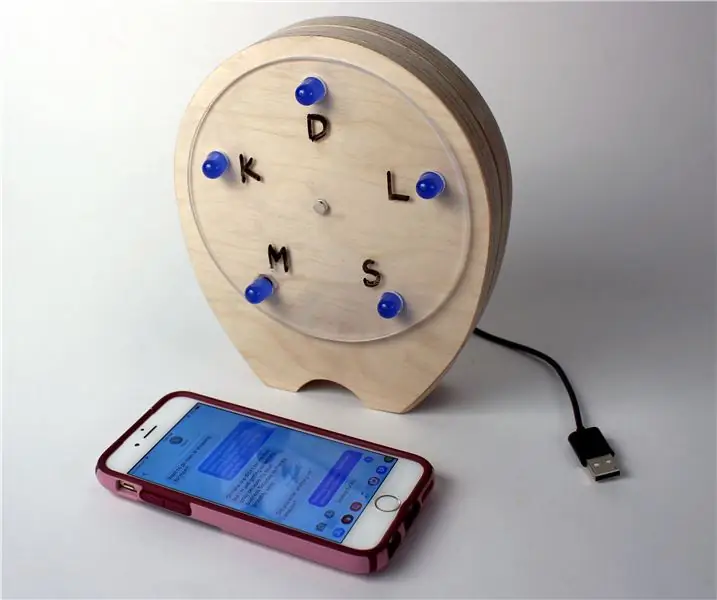

Quản lý mối quan hệ mạng xã hội: 7 bước (có hình ảnh)

Quản lý mối quan hệ mạng xã hội: Đó là gì? Giữ liên lạc với tất cả những người quan trọng trong vòng kết nối xã hội của bạn có thể khó khăn, đặc biệt khi bạn đang sống ở một thành phố lớn, một người nghiện công việc, một sinh viên hoặc tất cả những người trên. Mạng xã hội cung cấp một cách để giữ tất cả những người thân yêu của bạn trong một

Xây dựng một cặp chung tay giúp đỡ: 5 bước (có hình ảnh)

Xây dựng một đôi bàn tay giúp đỡ: Chỉ với một vài vật dụng bạn có thể có xung quanh nhà, bạn có thể chế tạo một đồ gá hàn, dán hoặc lắp ráp. Đó là một đôi bàn tay giúp đỡ bổ sung

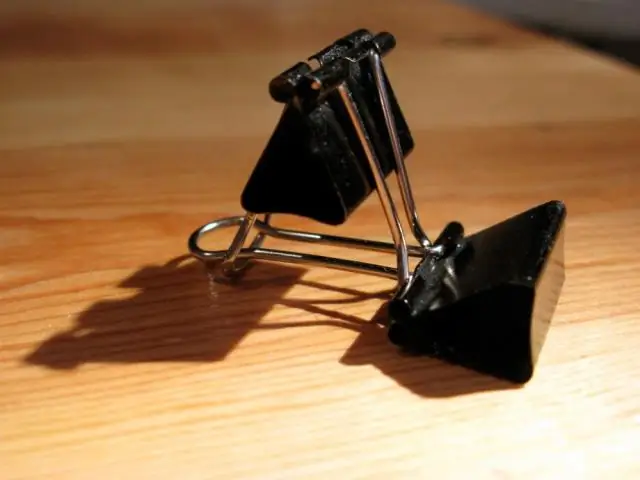

Chân đế kẹp chất kết dính cảm ứng iPhone / IPod có cung cấp cáp ĐÃ CẬP NHẬT: 5 bước (có hình ảnh)

Giá đỡ Kẹp Binder cho iPhone / IPod sử dụng kẹp ghim cố định ……… đó. Mặc dù một số thiết kế thông minh đã được hiển thị là