Mục lục:

- Bước 1: Lý thuyết điều khiển DC và bước

- Bước 2: Sơ đồ mạch

- Bước 3: Sơ đồ

- Bước 4: Các thành phần và công cụ cần thiết

- Bước 5: Thiết kế bảng điều khiển phía trước

- Bước 6: In 3D và phun sơn

- Bước 7: Kết nối bảng điều khiển

- Bước 8: Kết nối bảng điều khiển

- Bước 9: PCB

- Bước 10: Arduino

- Bước 11: Lắp ráp và kiểm tra

- Bước 12: Outro

- Tác giả John Day day@howwhatproduce.com.

- Public 2024-01-30 13:31.

- Sửa đổi lần cuối 2025-01-23 15:15.

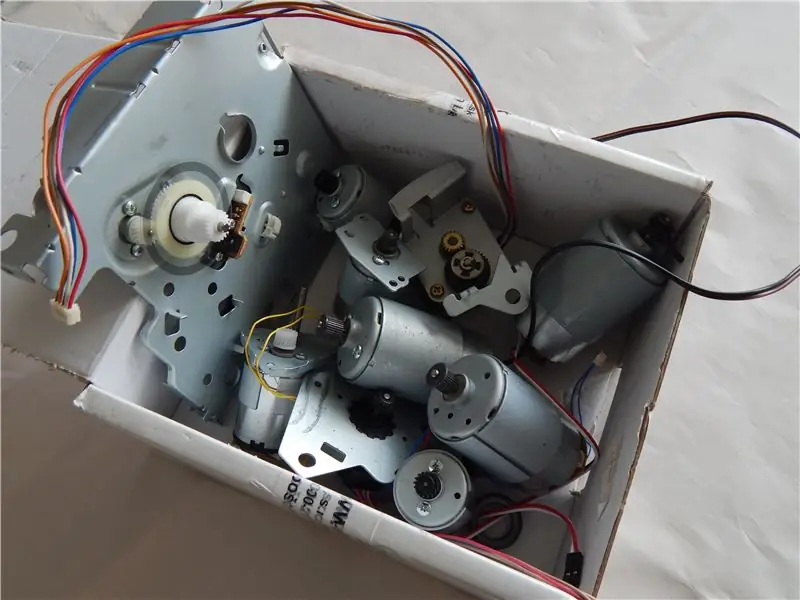

Cách đây vài tháng, một người bạn của tôi đã tặng cho tôi một vài chiếc máy in phun và máy sao chép đã bỏ đi. Tôi quan tâm đến việc thu hoạch các đơn vị nguồn điện, dây cáp, cảm biến và đặc biệt là động cơ của họ. Tôi đã tận dụng những gì có thể và tôi muốn kiểm tra tất cả các bộ phận để đảm bảo chúng hoạt động tốt. Một số động cơ được đánh giá ở mức 12V, một số ở 5V, một số là động cơ bước và những động cơ khác là động cơ DC. Giá như tôi có một thiết bị, nơi tôi có thể chỉ cần kết nối động cơ, đặt tần số, chu kỳ hoạt động và chọn phương pháp bước để kiểm tra nó.

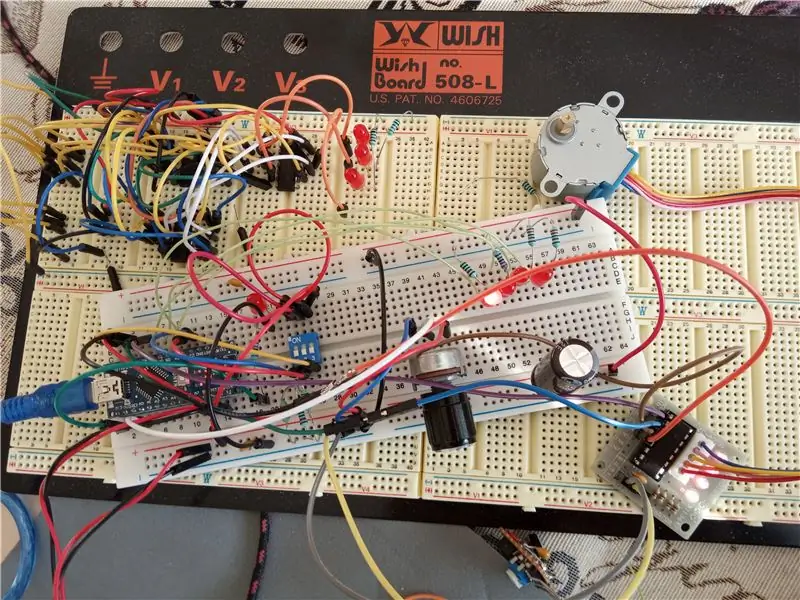

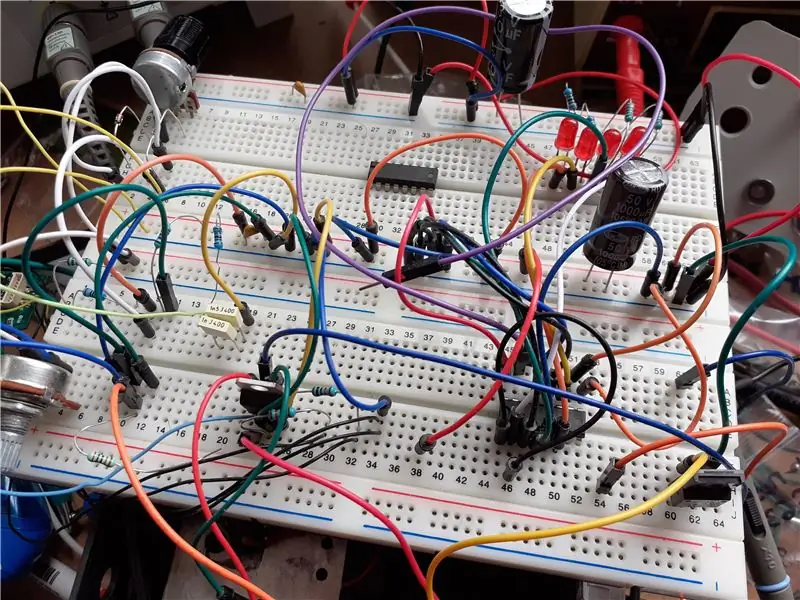

Tôi quyết định xây dựng nó mà không sử dụng bộ xử lý tín hiệu kỹ thuật số hoặc vi điều khiển. 555 hoặc tl741 khiêm tốn làm bộ dao động, bộ đếm 4017 và nhiều cổng logic cho các chế độ động cơ bước. Lúc đầu, tôi rất vui khi thiết kế mạch, cũng như thiết kế bảng điều khiển phía trước cho thiết bị. Tôi đã tìm thấy một hộp trà bằng gỗ tử tế để đặt mọi thứ bên trong. Tôi đã chia mạch điện thành bốn phần và bắt đầu thử nghiệm nó trên một breadboard. Ngay sau đó, những dấu hiệu thất vọng đầu tiên xuất hiện. Nó là một mớ hỗn độn. Nhiều cổng, nhiều IC, dây. Nó không hoạt động bình thường và tôi đang suy nghĩ giữa hai lựa chọn: Để làm cho nó rất đơn giản - chỉ dành cho động cơ DC, hoặc đặt nó sang một bên và đôi khi hoàn thành nó sau đó… Tôi đã chọn tùy chọn thứ hai.

Bước 1: Lý thuyết điều khiển DC và bước

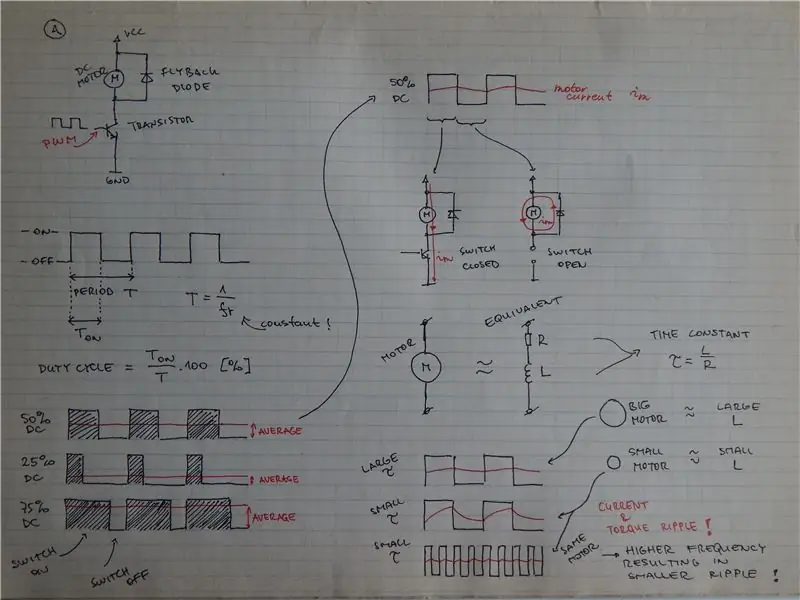

Động cơ DC

Cách phổ biến nhất để điều khiển động cơ DC là thông qua cái gọi là điều chế độ rộng xung (PWM). PWM được áp dụng cho một công tắc cụ thể và bật và tắt động cơ. Trong hình, bạn có thể thấy khoảng thời gian chuyển đổi được chỉ định và mối quan hệ của nó với tần số, thời gian chuyển đổi cũng được chỉ định. Chu kỳ nhiệm vụ được định nghĩa là thời gian chuyển mạch chia cho tổng khoảng thời gian. Nếu chúng ta giữ tần số không đổi, cách duy nhất để thay đổi chu kỳ nhiệm vụ là thay đổi thời gian. Bằng cách tăng chu kỳ làm việc, giá trị trung bình của điện áp đặt vào động cơ cũng tăng lên. Do điện áp cao hơn, dòng điện cao hơn chạy qua động cơ điện một chiều và rôto quay nhanh hơn.

Nhưng những gì tần số để chọn? Để trả lời câu hỏi này, chúng ta hãy xem xét kỹ hơn động cơ một chiều thực chất là gì. Tương tự, nó có thể được mô tả như một bộ lọc RL (bỏ qua EMF chỉ trong chốc lát). Nếu một điện áp được đặt vào động cơ (bộ lọc RL), dòng điện tăng với một hằng số thời gian tau bằng L / R. Trong trường hợp điều khiển PWM, khi đóng công tắc, dòng điện chạy qua động cơ tăng lên và giảm trong thời gian công tắc tắt. Tại thời điểm này, dòng điện có cùng chiều với trước đó và chạy qua diode flyback. Động cơ có công suất cao hơn có điện cảm cao hơn và do đó hằng số thời gian cao hơn so với động cơ nhỏ hơn. Nếu tần số thấp khi động cơ nhỏ được cấp nguồn, thì dòng điện giảm nhanh trong thời gian đóng ngắt, tiếp theo là tăng lớn trong thời gian bật công tắc. Dòng điện gợn sóng này cũng làm cho mô-men xoắn của động cơ bị gợn sóng. Chúng tôi không muốn điều đó. Do đó, khi cấp nguồn cho động cơ nhỏ hơn, tần số PWM phải cao hơn. Chúng tôi sẽ sử dụng kiến thức này trong thiết kế ở các bước sau.

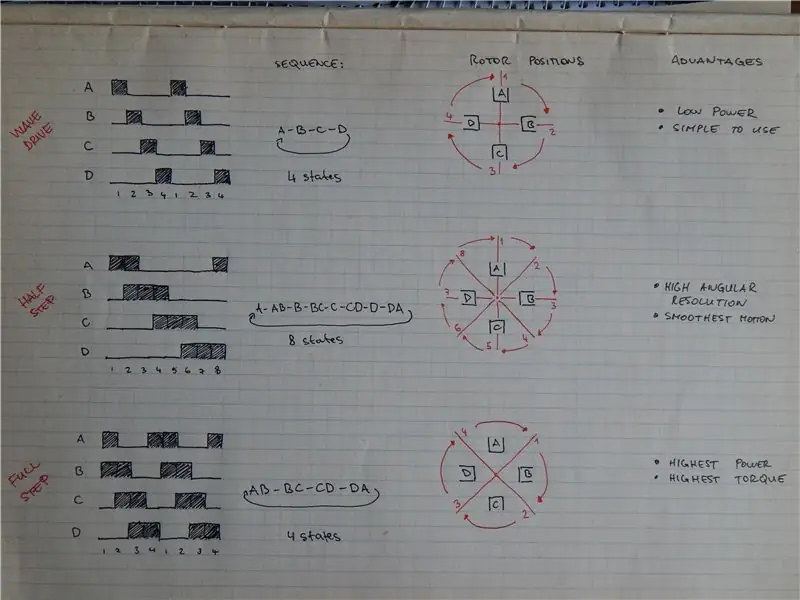

Động cơ bước

Nếu chúng ta muốn điều khiển một động cơ bước đơn cực, được sử dụng trong các thiết bị điện tử theo sở thích, chúng ta có 3 lựa chọn (chế độ) điều khiển cơ bản - Truyền động sóng (WD), Nửa bước (HS) và Toàn bước (FS). Trình tự của các chế độ riêng lẻ và vị trí của rôto được chỉ ra trong hình (để đơn giản, tôi đã chỉ ra một động cơ có hai cặp cực). Trong trường hợp này, Wave Drive và Full Step khiến rôto quay 90 độ và có thể đạt được bằng cách lặp lại 4 trạng thái. Trong chế độ Half Step, chúng ta cần một chuỗi 8 trạng thái.

Việc lựa chọn chế độ phụ thuộc vào yêu cầu của hệ thống - nếu chúng ta cần mô-men xoắn lớn, lựa chọn tốt nhất là Full Step, nếu mô-men xoắn thấp hơn là đủ và có thể chúng tôi cấp nguồn cho mạch từ pin, chế độ truyền động sóng được ưu tiên. Trong các ứng dụng mà chúng ta muốn đạt được độ phân giải góc cao nhất và chuyển động mượt mà nhất, chế độ Half Drive là một lựa chọn lý tưởng. Mô-men xoắn ở chế độ này thấp hơn khoảng 30% so với ở chế độ Full Drive.

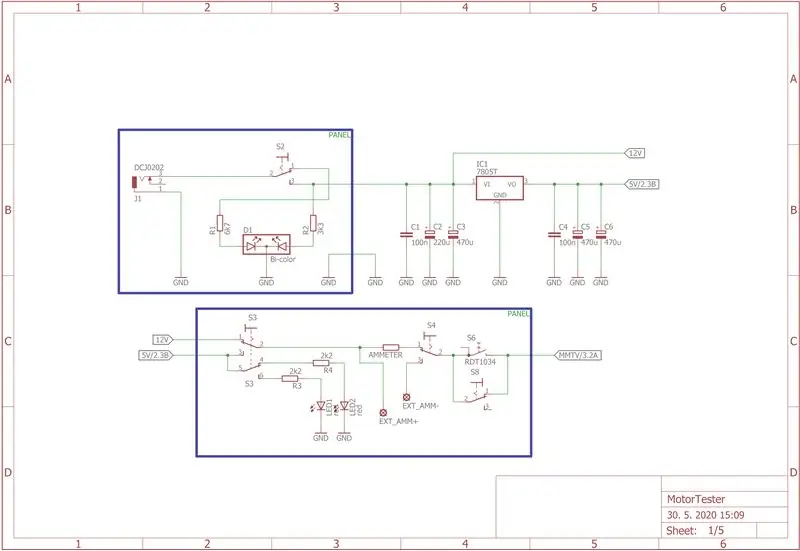

Bước 2: Sơ đồ mạch

Meme đơn giản này mô tả một cách khéo léo quá trình suy nghĩ của tôi trong quá trình thiết kế.

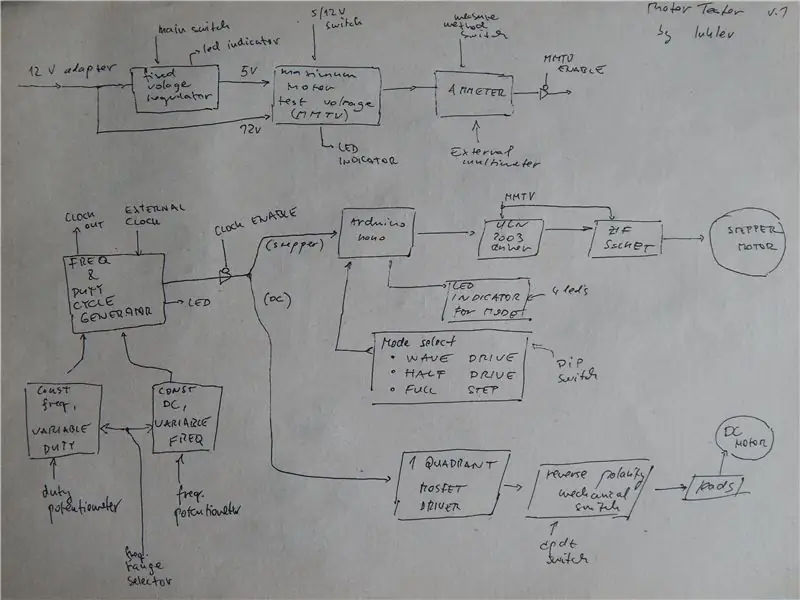

Phần trên của sơ đồ mô tả nguồn điện - bộ chuyển đổi 12 volt, được giảm xuống 5 volt bằng bộ điều chỉnh tuyến tính. Tôi muốn có thể chọn điện áp thử nghiệm tối đa của động cơ (MMTV) - 12 hoặc 5 vôn. Ampe kế tích hợp sẽ bỏ qua các mạch điều khiển và chỉ đo dòng điện của động cơ. Nó cũng sẽ thuận tiện khi có thể chuyển đổi giữa phép đo dòng điện bên trong và bên ngoài bằng cách sử dụng đồng hồ vạn năng.

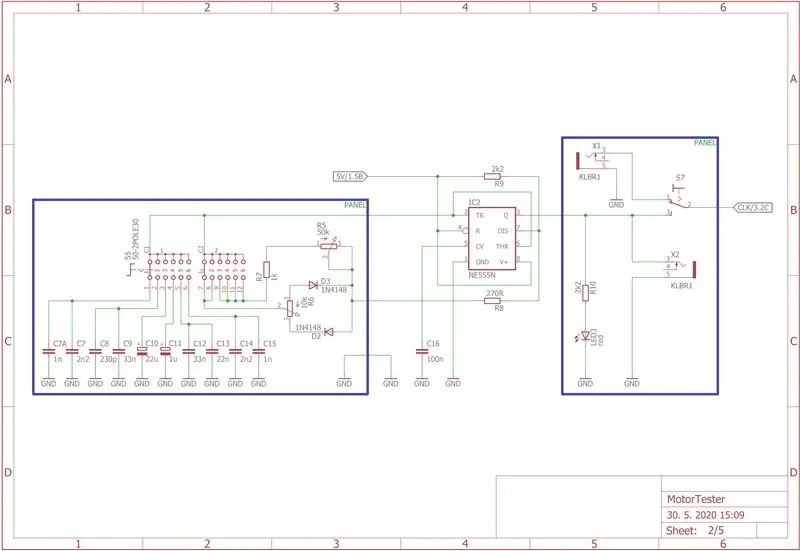

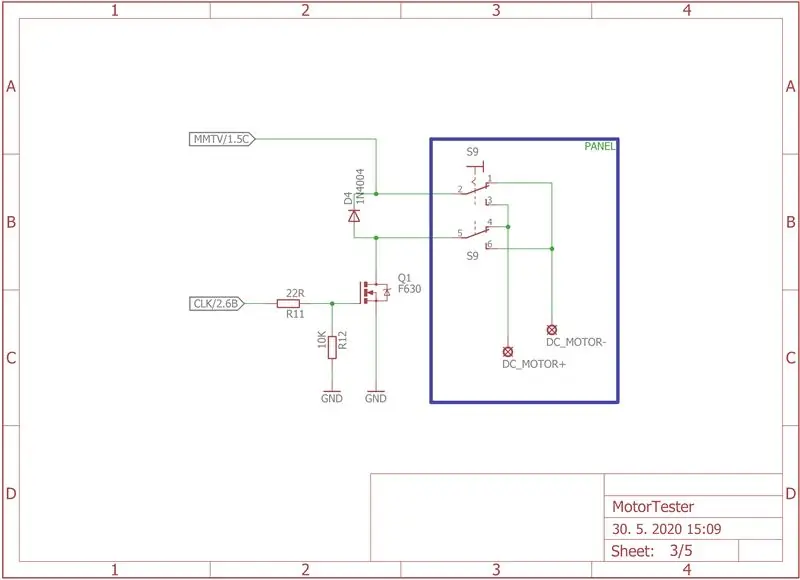

Bộ dao động sẽ hoạt động ở hai chế độ: chế độ thứ nhất là tần số không đổi và chu kỳ làm việc thay đổi, và chế độ thứ hai là tần số thay đổi. Cả hai thông số này sẽ có thể được thiết lập bằng chiết áp và một công tắc xoay sẽ chuyển đổi chế độ và phạm vi. Hệ thống cũng sẽ bao gồm một công tắc chuyển đổi giữa đồng hồ bên trong và bên ngoài thông qua đầu nối giắc cắm 3,5 mm. Đồng hồ bên trong cũng sẽ được kết nối với bảng điều khiển thông qua giắc cắm 3,5 mm. Một công tắc và một nút để bật / tắt đồng hồ. Trình điều khiển động cơ DC sẽ là trình điều khiển mosfet kênh N góc phần tư duy nhất. Hướng sẽ được thay đổi bằng cách sử dụng công tắc dpdt cơ học. Dây dẫn động cơ sẽ được kết nối thông qua giắc cắm chuối.

Trình tự động cơ bước sẽ được điều khiển bởi một arduino, nó cũng sẽ nhận ra 3 chế độ điều khiển được chỉ định bởi công tắc nhúng. Trình điều khiển của động cơ bước sẽ là uln2003. Arduino cũng sẽ điều khiển 4 đèn LED sẽ đại diện cho hoạt ảnh của cuộn dây động cơ được cấp điện ở các chế độ này. Động cơ bước sẽ được kết nối với máy thử qua ổ cắm ZIF.

Bước 3: Sơ đồ

Các giản đồ được chia thành năm phần. Các mạch được đóng khung trong hộp màu xanh lam đại diện cho các thành phần sẽ có trên bảng điều khiển.

- Nguồn cấp

- Bộ tạo dao động

- Trình điều khiển DC

- Trình điều khiển bước Arduino

- Trình điều khiển bước Logic Gates

Trang tính nr. 5 là lý do tại sao tôi rời bỏ dự án này nói dối. Các mạch này tạo thành chuỗi cho các chế độ điều khiển đã đề cập trước đó - WD, HS và FS. Phần này được thay thế bằng arduino hoàn chỉnh trong sheet nr. 4. Các sơ đồ Eagle hoàn chỉnh cũng được đính kèm.

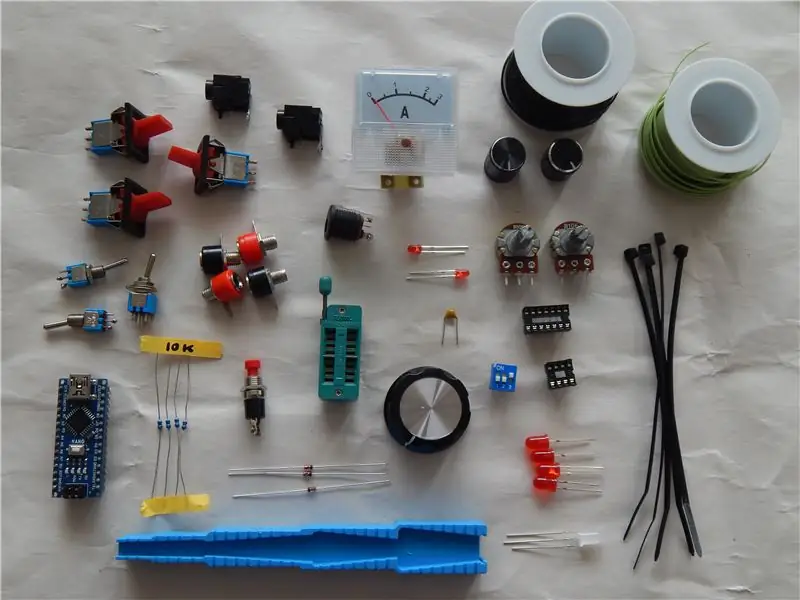

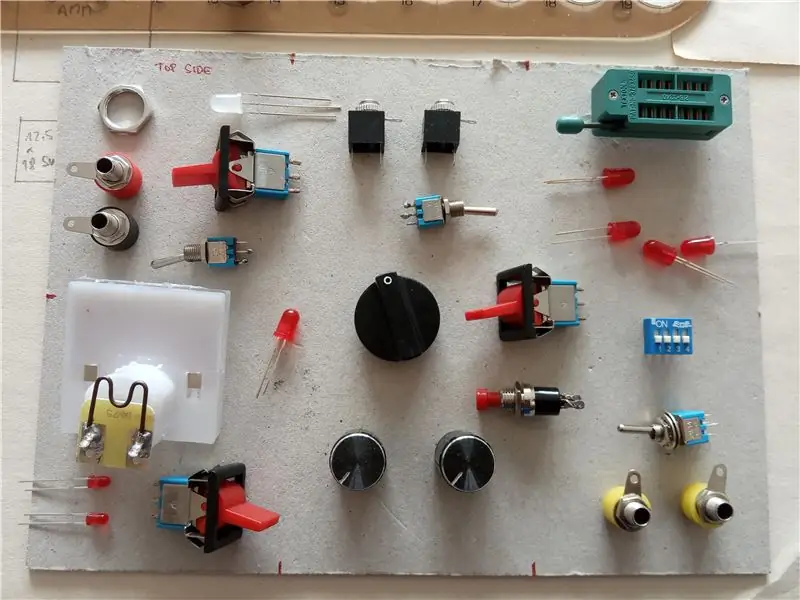

Bước 4: Các thành phần và công cụ cần thiết

Các thành phần và công cụ cần thiết:

- Đồng hồ vạn năng

- Calibre

- Máy cắt bìa cứng

- Đánh dấu

- Cái nhíp

- Kìm tốt

- Kìm cắt

- Kìm tuốt dây

- Hàn sắt

- Hàn

- Colophony

- Dây (24 awg)

- Chuyển đổi spdt 4x

- Công tắc 2x dpdt

- Giắc cắm 4x chuối

- Nút ấn

- Ổ cắm ZIF

- 2 x 3,5 mm giắc cắm

- Đầu nối DC

- Arduino nano

- Công tắc DIP 3 cực

- Đèn LED 2x 3 mm

- Đèn LED 5x 5 mm

- Đèn LED hai màu

- Nút chiết áp

- Ổ cắm DIP

- PCB phổ quát

- Đầu nối Dupont

- Dây cáp nhựa

Và

- Chiết áp

- Điện trở

- Tụ điện

với các giá trị bạn đã chọn, tương ứng với dải tần số và độ sáng của đèn LED.

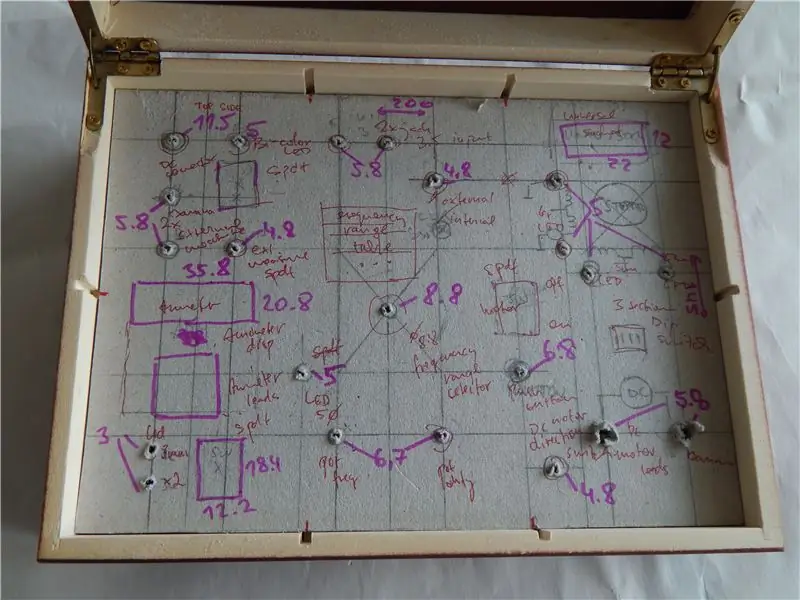

Bước 5: Thiết kế bảng điều khiển phía trước

Người thử được đặt trong một hộp trà cũ bằng gỗ. Đầu tiên, tôi đo kích thước bên trong và sau đó tôi cắt một hình chữ nhật từ bìa cứng cứng, dùng làm khuôn mẫu cho vị trí của các thành phần. Khi tôi hài lòng với vị trí của các bộ phận, tôi đo lại từng vị trí và tạo ra một thiết kế bảng điều khiển trong Fusion360. Tôi chia bảng điều khiển thành 3 phần nhỏ hơn, để đơn giản hóa việc in 3D. Tôi cũng thiết kế một giá đỡ hình chữ L để cố định các tấm vào các mặt bên trong của hộp.

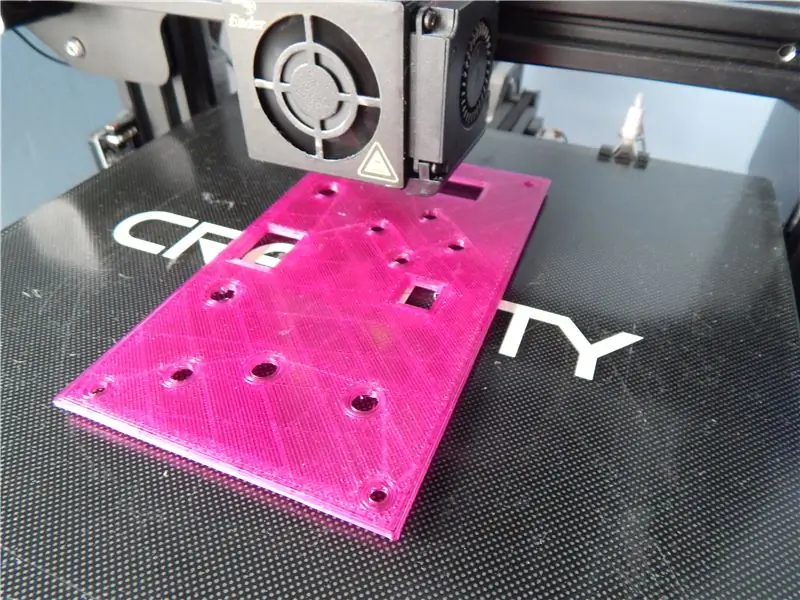

Bước 6: In 3D và phun sơn

Các tấm được in bằng máy in Ender-3, từ những vật liệu còn sót lại mà tôi có ở nhà. Đó là một con petg màu hồng trong suốt. Sau khi in, tôi phun các tấm và giá đỡ bằng sơn acrylic đen mờ. Để che phủ hoàn toàn, tôi sơn 3 lớp, đặt chúng bên ngoài trong vài giờ để khô và thông gió trong khoảng nửa ngày. Hãy cẩn thận, khói sơn có thể gây hại. Luôn chỉ sử dụng chúng trong phòng thông gió.

Bước 7: Kết nối bảng điều khiển

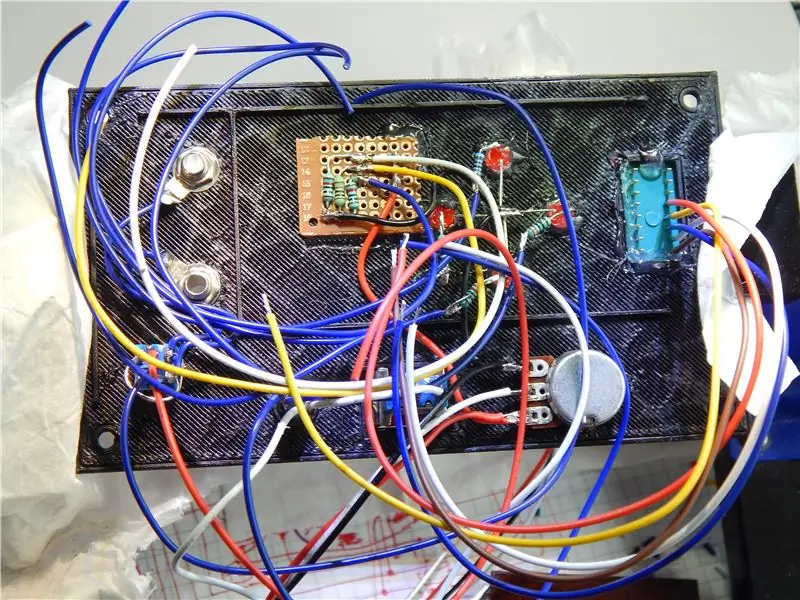

Cá nhân tôi thích nhất, nhưng là phần tốn thời gian nhất (tôi xin lỗi trước vì tôi không sử dụng các ống co rút, tôi đang trong thời gian khủng hoảng - nếu không tôi chắc chắn sẽ sử dụng chúng).

Giá đỡ có thể điều chỉnh giúp ích rất nhiều khi lắp và xử lý các tấm. Cũng có thể sử dụng cái gọi là tay thứ ba, nhưng tôi thích người nắm giữ hơn. Tôi đã che tay cầm của nó bằng một miếng vải dệt để bảng điều khiển không bị trầy xước trong quá trình làm việc.

Tôi đã lắp và vặn tất cả các công tắc và chiết áp, đèn LED và các đầu nối khác vào bảng điều khiển. Sau đó, tôi ước tính chiều dài của các dây sẽ kết nối các thành phần trên bảng điều khiển và cả những dây sẽ được sử dụng để kết nối với pcb. Chúng có xu hướng dài hơn một chút và tốt hơn là bạn nên kéo dài chúng ra một chút.

Tôi hầu như luôn sử dụng thông lượng hàn lỏng khi hàn các đầu nối. Tôi áp dụng một lượng nhỏ vào ghim và sau đó thiếc và kết nối nó với dây. Flux loại bỏ bất kỳ kim loại bị oxy hóa nào khỏi bề mặt, giúp hàn mối nối dễ dàng hơn nhiều.

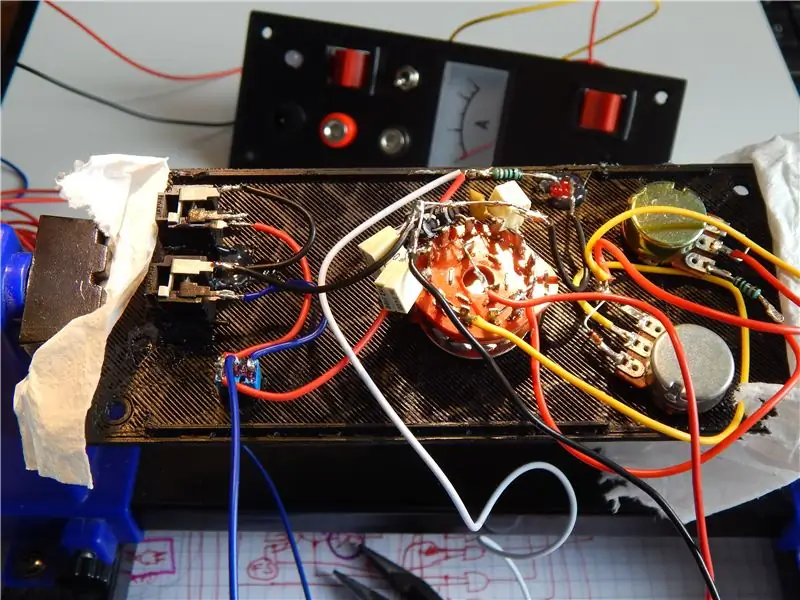

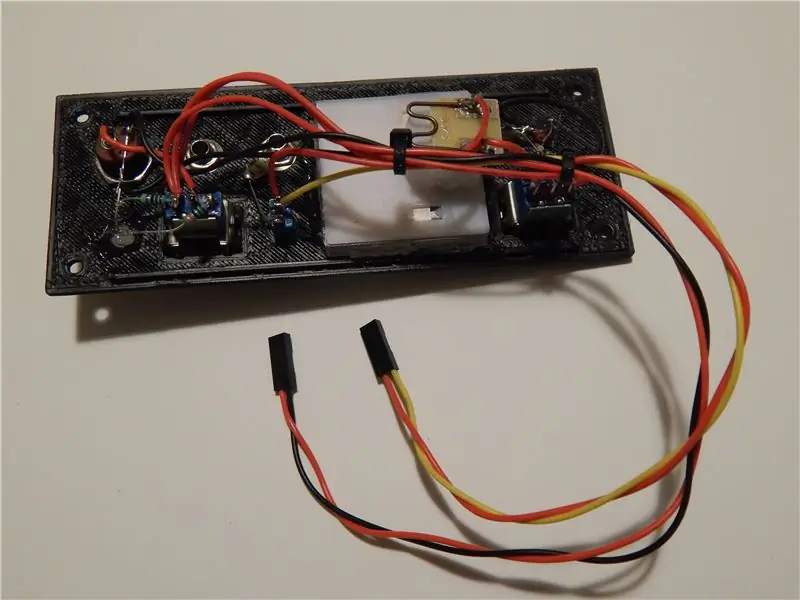

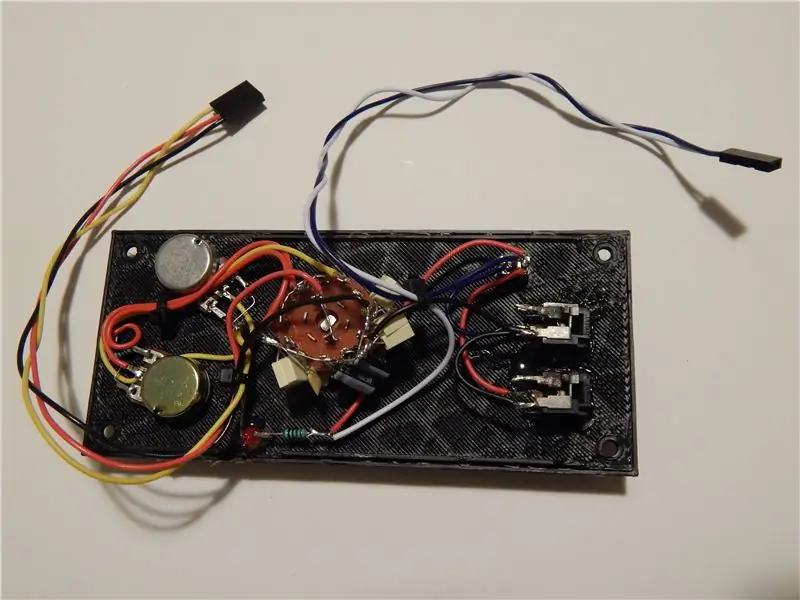

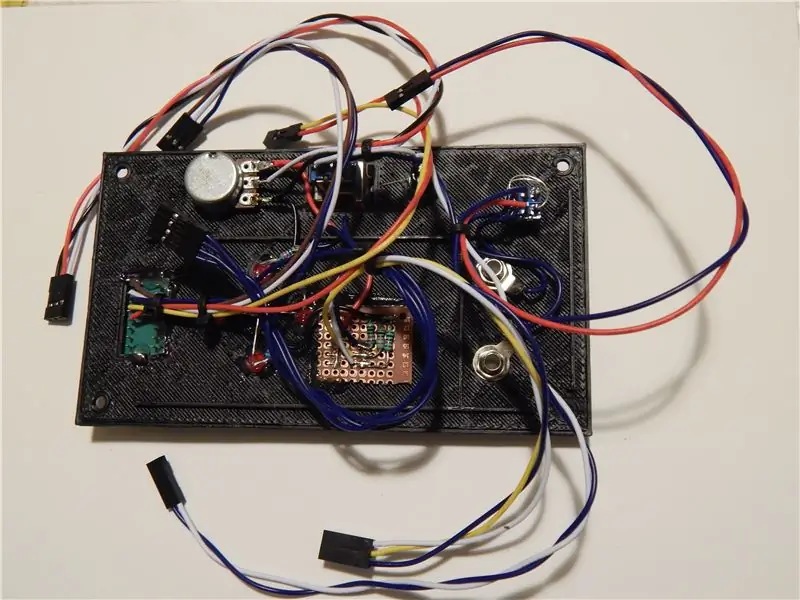

Bước 8: Kết nối bảng điều khiển

Để kết nối bảng điều khiển với pcb, tôi đã sử dụng các đầu nối loại dupont. Chúng được bán rộng rãi, giá rẻ và quan trọng nhất là đủ nhỏ để có thể vừa vặn thoải mái trong hộp đã chọn. Các dây cáp được sắp xếp theo sơ đồ, theo cặp, bộ ba hoặc bộ bốn. Chúng được mã hóa bằng màu sắc để dễ nhận biết và dễ kết nối. Đồng thời, nó là thiết thực cho tương lai không để bị lạc trong một mớ dây đồng nhất. Cuối cùng, chúng được bảo đảm cơ học bằng dây cáp nhựa.

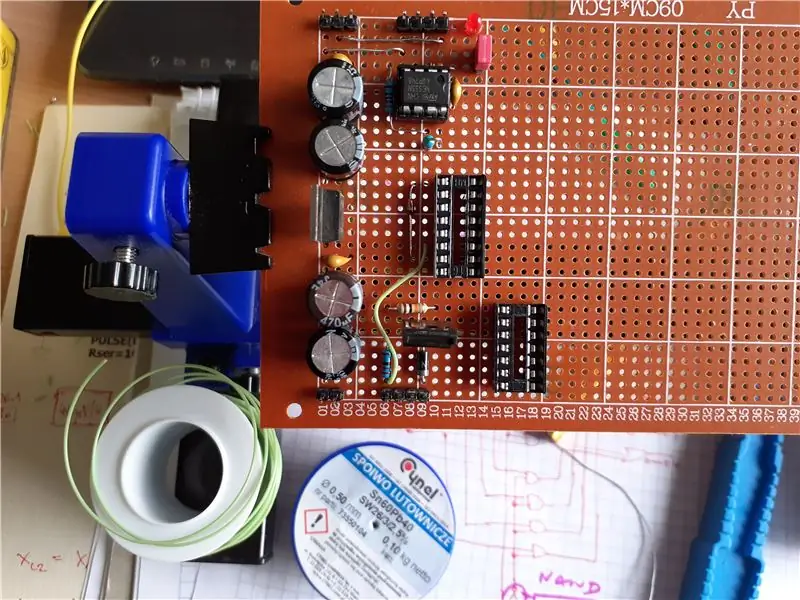

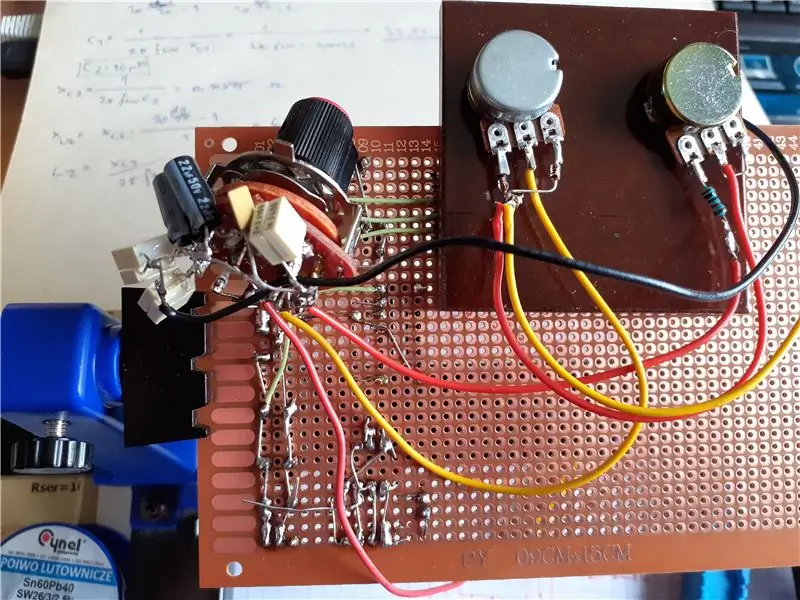

Bước 9: PCB

Vì phần sơ đồ bên ngoài bảng điều khiển không rộng rãi, tôi quyết định tạo một mạch trên một pcb đa năng. Tôi đã sử dụng một pcb 9x15 cm thông thường. Tôi đã đặt các tụ điện đầu vào cùng với bộ điều chỉnh tuyến tính và tản nhiệt ở phía bên trái. Sau đó, tôi đã cài đặt các ổ cắm cho IC 555, bộ đếm 4017 và trình điều khiển ULN2003. Socket cho bộ đếm 4017 sẽ vẫn trống vì chức năng của nó được arduino tiếp quản. Ở phần dưới có trình điều khiển cho MOSFET F630 kênh N.

Bước 10: Arduino

Kết nối của hệ thống với arduino được ghi lại trong trang sơ đồ nr. 4. sự sắp xếp các chân sau đây đã được sử dụng:

- 3 đầu vào kỹ thuật số cho công tắc DIP - D2, D3, D12

- 4 đầu ra kỹ thuật số cho đèn báo LED - D4, D5, D6, D7

- 4 đầu ra kỹ thuật số cho trình điều khiển bước - D8, D9, D10, D11

- Một đầu vào tương tự cho chiết áp - A0

Các chỉ báo LED đại diện cho các cuộn dây động cơ riêng lẻ, sáng chậm hơn so với các cuộn dây thực sự được cấp điện. Nếu tốc độ nhấp nháy của các đèn LED tương ứng với các cuộn dây của động cơ, chúng ta sẽ coi đó là sự chiếu sáng liên tục của tất cả chúng. Tôi muốn đạt được sự thể hiện đơn giản rõ ràng và sự khác biệt giữa các chế độ riêng lẻ. Do đó, các chỉ báo LED được điều khiển độc lập trong khoảng thời gian 400 ms.

Các chức năng điều khiển động cơ bước được tác giả Cornelius tạo ra trên blog của mình.

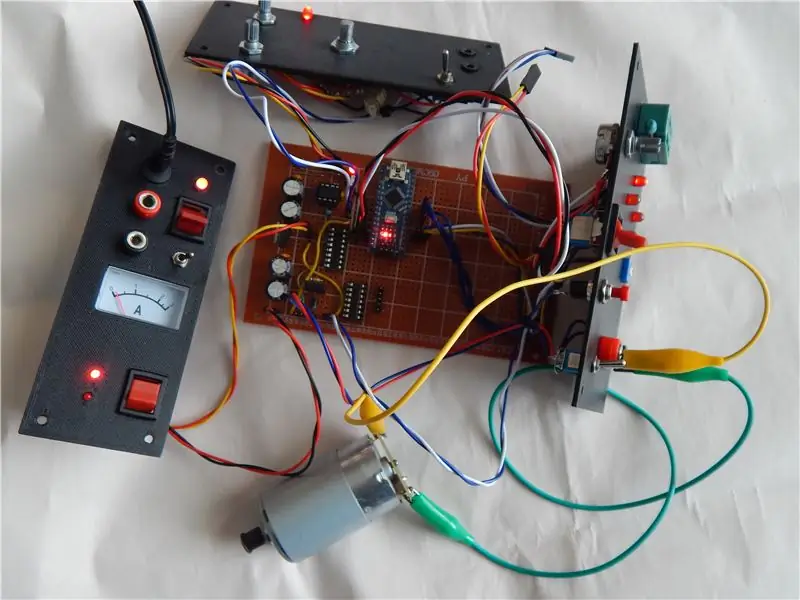

Bước 11: Lắp ráp và kiểm tra

Cuối cùng, tôi kết nối tất cả các bảng với pcb và bắt đầu kiểm tra trình thử nghiệm. Tôi đã đo bộ dao động và phạm vi của nó bằng máy hiện sóng, cũng như điều khiển tần số và chu kỳ nhiệm vụ. Tôi không gặp vấn đề gì lớn, thay đổi duy nhất mà tôi thực hiện là thêm tụ gốm song song với tụ điện đầu vào. Tụ điện được bổ sung cung cấp sự suy giảm của nhiễu tần số cao được đưa vào hệ thống bởi các phần tử ký sinh của cáp bộ chuyển đổi DC. Tất cả các chức năng của trình kiểm tra hoạt động theo yêu cầu.

Bước 12: Outro

Bây giờ cuối cùng tôi có thể đơn giản kiểm tra tất cả các động cơ mà tôi đã cố gắng trục vớt trong nhiều năm.

Nếu bạn quan tâm đến lý thuyết, sơ đồ hoặc bất cứ điều gì về tester, đừng ngần ngại liên hệ với tôi.

Cảm ơn đã đọc và thời gian của bạn. Giữ gìn sức khỏe và an toàn.

Đề xuất:

BGA X-Ray Kiểm tra- Tìm hiểu Cách Kiểm tra ?: 7 Bước

Kiểm tra BGA X-Ray- Tìm hiểu Cách Kiểm tra ?: Tài liệu hướng dẫn này sẽ dạy bạn cách chuẩn bị sử dụng và hệ thống X-quang 2D để kiểm tra BGA, cũng như một số gợi ý về những gì cần tìm khi thực hiện kiểm tra BGA X-Ray cho bạn sẽ cần: Hệ thống tia X có khả năng giữ dây đeo tay PCBPCBESD áo khoác

TR-01 Máy kiểm tra nén động cơ quay tự làm: 6 bước (có hình ảnh)

TR-01 DIY Rotary Engine Compression Tester: Bắt đầu từ năm 2009, TR-01 v1.0, v2.0 và v2.0 Baro gốc của TwistedRotors đã thiết lập tiêu chuẩn cho các thiết bị kiểm tra độ nén động cơ quay cầm tay, kỹ thuật số. Và bây giờ bạn có thể xây dựng của riêng mình! Năm 2017, nhân Kỷ niệm 50 năm thành lập Mazdas Rotary E

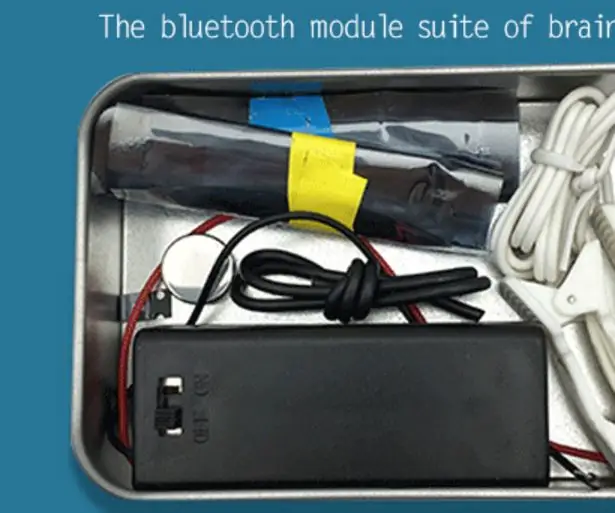

Nguyên mẫu giao diện máy tính sóng não Bộ khởi động TGAM Hàn và kiểm tra: 7 bước (có hình ảnh)

Nguyên mẫu giao diện máy tính sóng não Bộ khởi động TGAM Hàn & Thử nghiệm: Nghiên cứu khoa học thần kinh trong thế kỷ trước đã nâng cao kiến thức của chúng ta về não và đặc biệt là các tín hiệu điện phát ra từ các tế bào thần kinh bắn trong não. Các mẫu và tần số của các tín hiệu điện này có thể được đo lường

Công cụ kiểm tra: Máy kiểm tra 555 Khá đơn giản. Đã sửa và cập nhật.: 3 bước

Công cụ kiểm tra: Máy kiểm tra 555 Khá đơn giản. Đã sửa và cập nhật: Ở đây tôi sẽ đưa ra một mạch nhỏ để kiểm tra xem bộ đếm thời gian 555 bạn vừa thử trong một mạch khác (và nó nóng lên hoặc không hoạt động gì cả) hoạt động hay không. Bạn đã bao giờ tự hỏi liệu đó có phải là mạch của bạn hay không, hay liệu có thể đã khiến bạn

Máy kiểm tra dung lượng pin Li-Ion (Máy kiểm tra nguồn điện Lithium): 5 bước

Máy kiểm tra dung lượng pin Li-Ion (Máy kiểm tra nguồn Lithium): =========== CẢNH BÁO & KHUYẾN CÁO ========== Pin Li-Ion rất nguy hiểm nếu không được xử lý đúng cách. =====================================